Bei der Materialauswahl für Möbelbau, Schrankbau oder architektonische Holzarbeiten entscheidet die Qualität der Basiskomponenten über den Erfolg des gesamten Projekts. Gefräste Platten gehören zu den vielseitigsten und zuverlässigsten Optionen für Handwerker, Bauherren und Designer, die präzise gefertigte Holzprodukte suchen. Diese sorgfältig hergestellten Platten bieten eine hervorragende Dimensionsstabilität, gleichmäßige Maserungen und vorhersehbare Leistungseigenschaften, die herkömmliches Massivholz oft nicht erreichen kann. Das Verständnis der Feinheiten der Plattenauswahl – von den Eigenschaften der Holzart bis hin zu den Herstellungsverfahren – ermöglicht es Ihnen, fundierte Entscheidungen zu treffen, die sowohl die Ästhetik als auch die Stabilität Ihres fertigen Projekts verbessern.

Grundlagen der Paneelkonstruktion

Traditionelle Massivholzplattenmontage

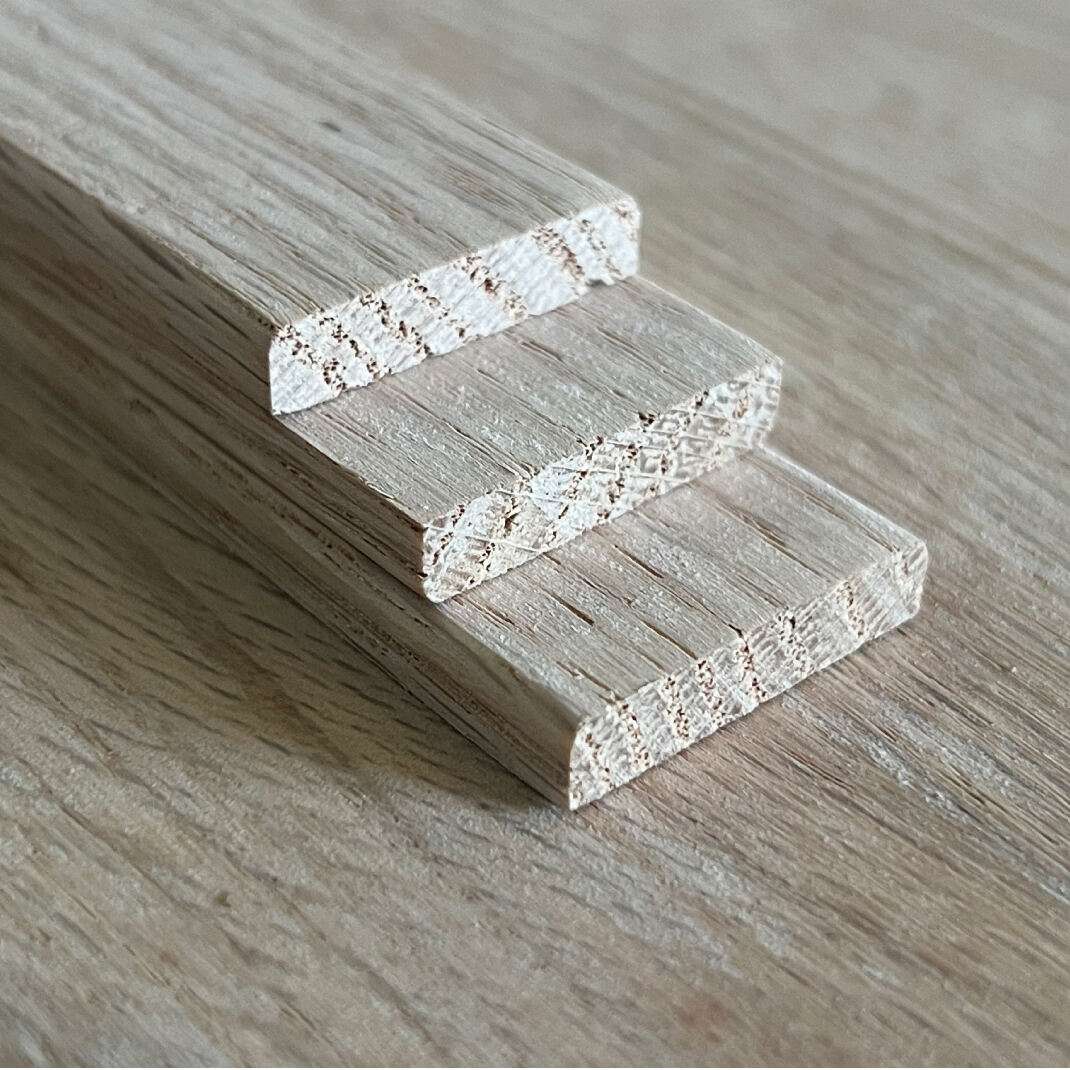

Traditionelle Massivholzplatten bewahren die authentischen Eigenschaften von Naturholz und bieten dank sorgfältiger Verbindungstechniken gleichzeitig erhöhte Stabilität. Erfahrene Handwerker wählen die einzelnen Bretter nach Maserungskompatibilität, gleichmäßigem Feuchtigkeitsgehalt und struktureller Festigkeit aus, bevor sie diese zu größeren Platten verleimen. Dieses Verfahren erhält die natürliche Schönheit der Holzmaserung und schafft Oberflächen, die auch anspruchsvollen Anwendungen gerecht werden. Der Verleimungsprozess erfordert präzises Fräsen, um dichte, unsichtbare Fugen zu gewährleisten, die die strukturelle Integrität über die jahreszeitlichen Bewegungen des Holzes hinweg erhalten.

Hochwertige Massivholzplatten werden aufwendig vorbereitet, unter anderem durch Kammertrocknung auf optimale Holzfeuchte, typischerweise zwischen sechs und acht Prozent für Innenanwendungen. Die Oberflächenbearbeitung umfasst mehrere Durchgänge durch industrielle Hobelmaschinen, um gleichmäßige Dickentoleranzen im Bereich von Tausendstel Zoll zu erzielen. Diese Präzision gewährleistet konsistente Ergebnisse, wenn mehrere Platten zu größeren Konstruktionen zusammengefügt oder mit anderen Tischlerkomponenten kombiniert werden.

Engineered Panel Technologies

Moderne Holzwerkstoffplatten kombinieren natürliche Holzfasern mit fortschrittlichen Klebstoffsystemen und schaffen so Produkte, die Massivholz in bestimmten Leistungseigenschaften oft übertreffen. Mitteldichte Faserplatten (MDF) bieten eine außergewöhnliche Oberflächenglätte und Dimensionsstabilität und eignen sich daher ideal als Untergrund für Lackierungen oder Furniere. Spanplattenvarianten bieten kostengünstige Lösungen für Anwendungen, bei denen das Verhältnis von Festigkeit zu Gewicht für Holzwerkstoffe gegenüber traditionellen Massivholzmethoden spricht.

Sperrholzkonstruktionen nutzen kreuzverleimte Furnierschichten, um Platten mit hervorragender Festigkeit in verschiedenen Richtungen herzustellen. Dieses Herstellungsverfahren minimiert die jahreszeitlichen Bewegungen, die Massivholz betreffen, und erhält gleichzeitig viele der wünschenswerten Eigenschaften von Naturholz. Moderne Fertigungsprozesse gewährleisten eine gleichmäßige Kerndichte und Feuchtigkeitsverteilung. Das Ergebnis sind Platten, die sich sauber bearbeiten lassen und über ihre gesamte Lebensdauer hinweg zuverlässig Befestigungselemente aufnehmen.

Überlegungen zur Artenauswahl

Eigenschaften von Hartholzplatten

Die Wahl der Hartholzart hat einen wesentlichen Einfluss auf die Ästhetik und die Eigenschaften von bearbeiteten Platten. Dichte Harthölzer wie Ahorn und Kirsche bieten außergewöhnliche Haltbarkeit und ermöglichen eine präzise Bearbeitung, weshalb sie sich besonders für Möbelfronten und dekorative Holzarbeiten eignen. Diese Hölzer weisen typischerweise eine dichte, gleichmäßige Maserung auf, die die Optik größerer Plattenoberflächen verbessert und gleichzeitig die Stabilität unter verschiedenen Umweltbedingungen gewährleistet.

Walnuss und Mahagoni bieten vielfältige Farbnuancen und markante Maserungen, die in Plattenanwendungen beeindruckende optische Effekte erzielen. Diese hochwertigen Hölzer rechtfertigen ihren höheren Preis oft durch ihre hervorragende Bearbeitbarkeit, Oberflächenbeschaffenheit und Langlebigkeit. Bei fachgerechter Verarbeitung zu Platten entwickeln diese Harthölzer mit der Zeit eine natürliche Patina, die ihre Schönheit unterstreicht, während gleichzeitig durch geeignete Konstruktionstechniken die Formstabilität gewährleistet wird.

Anwendungen von Weichholzplatten

Weichholzplatten eignen sich hervorragend für tragende Konstruktionen, bei denen das Verhältnis von Festigkeit zu Gewicht und die Kosten wichtiger sind als ästhetische Aspekte. Kiefer, Tanne und Zeder bieten zuverlässige Leistung im Bauwesen und sind von Natur aus resistent gegen Feuchtigkeit und Insektenbefall. Diese Holzarten lassen sich in der Regel gut beizen und lackieren und ergänzen so Hartholzkomponenten in Projekten mit gemischten Materialien.

Zedernholzpaneele besitzen natürliche Duftstoffe, die Schädlinge fernhalten und gleichzeitig in speziellen Anwendungsbereichen für eine ansprechende Optik sorgen. Das geringe Gewicht der meisten Nadelholzpaneele vereinfacht die Handhabung bei der Montage und gewährleistet gleichzeitig die nötige Stabilität für die meisten Wohn- und Gewerbebauten. Die richtige Auswahl der Holzsorte stellt sicher, dass die Nadelholzpaneele die spezifischen Leistungsanforderungen erfüllen, ohne unnötige Materialkosten zu verursachen.

Fertigungsqualitätsindikatoren

Präzisionsfrässtandards

Professionelle Fertigungsanlagen gewährleisten durch strenge Toleranzen gleichbleibende Paneelabmessungen und Oberflächenqualität über alle Produktionsläufe hinweg. Die Dickenabweichungen dürfen ± 0,127 mm (0,005 Zoll) über die Paneeloberflächen nicht überschreiten, und die Kantengeradheit liegt innerhalb ähnlicher Toleranzen. Diese Präzisionsstandards ermöglichen eine nahtlose Integration mit anderen Tischlerkomponenten und minimieren Anpassungsarbeiten bei der Montage.

Die Oberflächenqualität spiegelt die Qualität der Fertigungsanlagen und die Erfahrung der Bediener wider. Hochwertige gefräste Platten weisen glatte, rissfreie Oberflächen auf, die vor dem Auftragen der Endbehandlung nur minimal geschliffen werden müssen. Gleichmäßige Maserung und harmonische Farbtöne über die gesamte Plattenoberfläche zeugen von sorgfältiger Materialauswahl und präzisen Verarbeitungsmethoden, die professionelle Produkte von Standardalternativen abheben.

Zuverlässigkeit des Klebstoffsystems

Die moderne Plattenherstellung nutzt hochentwickelte Klebstoffformulierungen, die spezifischen Umgebungsbedingungen und Belastungsmustern standhalten. Strukturklebstoffe, die in gefräste Paneele die Haftfestigkeit muss mindestens der Holzfaserfestigkeit des Trägermaterials entsprechen. Dadurch wird sichergestellt, dass ein Plattenversagen durch Holzbruch und nicht durch Klebstoffversagen erfolgt, wodurch die strukturelle Integrität der Platte über ihre gesamte Lebensdauer erhalten bleibt.

Qualitätshersteller unterziehen ihre Klebstoffsysteme beschleunigten Alterungstests, die jahrzehntelange Umwelteinflüsse in verkürzter Zeit simulieren. Diese Testverfahren bestätigen die Langzeitleistung und identifizieren potenzielle Fehlerquellen, bevor die Produkte auf den Markt kommen. Die Dokumentation der Testergebnisse schafft Vertrauen in die Paneelleistung unter anspruchsvollen Anwendungsbedingungen.

Anwendungsbezogene Auswahlkriterien

Anforderungen an den Innenausbau

Für den Innenausbau werden Paneele benötigt, die unter kontrollierten Umgebungsbedingungen formstabil bleiben und gleichzeitig eine hervorragende Oberflächenqualität für die Endbearbeitung bieten. Der Feuchtigkeitsgehalt liegt üblicherweise zwischen sechs und neun Prozent, wobei für passgenaue Anwendungen engere Toleranzen erforderlich sind. Eine gleichmäßige Paneeldicke ist entscheidend, wenn mehrere Teile in komplexen Baugruppen perfekt ausgerichtet werden müssen oder wenn die Paneele mit bearbeiteten Bauteilen in Kontakt kommen.

Die Anforderungen an die Farbabstimmung für Innenausbauten erfordern oft Paneele aus sorgfältig bewirtschafteten Holzbeständen mit gleichmäßiger Maserung und natürlicher Färbung. Diese ästhetische Konsistenz unterscheidet hochwertige Innenausbauten von funktionalen Anwendungen, bei denen die Funktionalität im Vordergrund steht. Premium-Innenausbaupaneele durchlaufen häufig zusätzliche Auswahlverfahren, um natürliche Mängel zu eliminieren, die die optische Qualität beeinträchtigen könnten.

Strukturelle Anwendungsanforderungen

Für tragende Anwendungen werden Paneele benötigt, die spezifische Anforderungen an die Tragfähigkeit erfüllen und gleichzeitig unter verschiedenen Umgebungsbedingungen formstabil bleiben. Die technischen Spezifikationen umfassen typischerweise Mindestdichtevorgaben, Feuchtigkeitsbeständigkeitsstandards und Angaben zur Befestigungskraft, um ausreichende Leistungsreserven für die vorgesehenen Anwendungen zu gewährleisten. Diese technischen Anforderungen erfordern häufig speziell entwickelte Konstruktionsverfahren für Paneele, die die Festigkeitseigenschaften optimieren.

Umwelteinflüsse beeinflussen die Holzartenauswahl und die Herstellungsverfahren für Konstruktionsplatten. Platten für Umgebungen mit hoher Luftfeuchtigkeit erfordern verbesserte Klebstoffsysteme und profitieren von Druckbehandlungsverfahren zur Steigerung der Langzeitbeständigkeit. Lastverteilung und Durchbiegungsgrenzen unter vorgegebenen Lasten werden zu primären Auswahlkriterien, die ästhetische Aspekte bei Konstruktionsanwendungen unter Umständen überlagern.

Techniken zur Qualitätsbewertung

Visuelle Inspektionsmethoden

Eine umfassende Sichtprüfung liefert wichtige Informationen über die Plattenqualität und die Fertigungskonsistenz. Die Oberflächenuntersuchung sollte Ausrisse, Absplitterungen oder Brandspuren aufdecken, die auf suboptimale Bearbeitungsparameter während der Fertigung hinweisen. Die Beurteilung der Kantenqualität umfasst die Prüfung auf gleichmäßige Dicke, rechtwinklige Ecken und saubere, splitterfreie Schnittkanten, die präzise Verbindungsarbeiten ermöglichen.

Die Beurteilung der Maserung hilft dabei, Platten mit optimalen ästhetischen Eigenschaften zu identifizieren und gleichzeitig potenzielle strukturelle Schwächen aufzudecken. Eine gleichmäßige Maserung über alle Plattenoberflächen hinweg deutet auf eine sorgfältige Materialauswahl und -verarbeitung hin, während starke Abweichungen in der Maserung auf die Verwendung unpassender Hölzer schließen lassen können. Die Beurteilung der Farbkonsistenz trägt dazu bei, dass fertige Projekte ein einheitliches Erscheinungsbild aller Plattenkomponenten aufweisen.

Leistungstestprotokolle

Systematische Leistungstests bestätigen die Eigenschaften der Paneele, die den langfristigen Erfolg in spezifischen Anwendungen beeinflussen. Die Feuchtigkeitsmessung mit kalibrierten elektronischen Messgeräten stellt sicher, dass die Paneele die Spezifikationen für die vorgesehenen Umgebungsbedingungen erfüllen. Die Ebenheitsmessung mit Präzisionslinealen oder Lasermesssystemen identifiziert Paneele, die bei der Installation Montageprobleme verursachen könnten.

Dichtemessungen liefern Erkenntnisse über die Materialkonsistenz und die strukturellen Eigenschaften, die sowohl die Verarbeitbarkeit als auch die Leistung beeinflussen. Dichteunterschiede auf der Plattenoberfläche können auf Fertigungsungenauigkeiten hinweisen, die bei der Bearbeitung oder Endbearbeitung Probleme verursachen können. Umfassende Prüfverfahren helfen dabei, hochwertige Platten zu identifizieren und potenziell problematische Materialien zu vermeiden, bevor diese die Projektergebnisse gefährden.

Best Practices für Installation und Handhabung

Richtige Lagerungstechniken

Eine sachgemäße Lagerung erhält die Qualität der Paneele zwischen Lieferung und Montage und beugt Schäden vor, die den Projekterfolg gefährden könnten. Die ebene Lagerung verhindert Verformungen und Spannungsspitzen, die bei längerer Lagerung auftreten können. Eine ausreichende Luftzirkulation um die gelagerten Paneele trägt zu einem gleichmäßigen Feuchtigkeitsgehalt bei und verhindert die Bildung von Oberflächenschimmel oder Flecken, die die Oberflächenqualität beeinträchtigen könnten.

Der Schutz vor Feuchtigkeit ist während der gesamten Lagerzeit entscheidend, da selbst kurzzeitige Einwirkung hoher Luftfeuchtigkeit zu Maßveränderungen führen und die Passgenauigkeit beeinträchtigen kann. Die Abdeckungsmaterialien sollten die Luftzirkulation ermöglichen, aber gleichzeitig direkten Feuchtigkeitskontakt verhindern. Eine stabile Temperatur trägt zur Aufrechterhaltung gleichbleibender Plattenabmessungen bei und beugt Spannungsbildung vor, die bei nachfolgenden Bearbeitungsschritten zu Rissen oder Spalten führen könnte.

Bearbeitungshinweise

Für die erfolgreiche Bearbeitung gefräster Platten ist es unerlässlich, deren Konstruktionsmerkmale zu kennen und die passenden Werkzeuge für die jeweiligen Plattentypen auszuwählen. Scharfe Schneidwerkzeuge minimieren Ausrisse und erzeugen saubere Kanten, die Klebstoffe und Oberflächenbehandlungen optimal aufnehmen. Vorschubgeschwindigkeit und Schnittgeschwindigkeit müssen für die jeweilige Plattendichte und das verwendete Klebstoffsystem optimiert werden, um Verbrennungen oder Ausbrüche zu vermeiden, die die Kantenqualität beeinträchtigen.

Die Beachtung der Faserrichtung ist besonders wichtig bei der Bearbeitung von Massivholzplatten, da ein Schnitt entgegen der Faserrichtung zu erheblichen Ausrissen führen kann, die umfangreiche Reparaturen erfordern. Geeignete Spanntechniken verhindern ein Verrutschen der Platte während der Bearbeitung und vermeiden gleichzeitig Beschädigungen durch die Einspannung, die auf der fertigen Oberfläche sichtbar sein könnten. Die einzelnen Bearbeitungsschritte sollten so geplant werden, dass die Referenzflächen während des gesamten Fertigungsprozesses erhalten bleiben.

FAQ

Welche Dickenoptionen stehen für gefräste Paneele zur Verfügung?

Gefräste Platten sind üblicherweise in Standardstärken von 12,7 mm bis 50,8 mm erhältlich, wobei 19 mm die gängigste Stärke für Möbel und Schränke ist. Für spezielle Anwendungen sind oft auch individuelle Stärken möglich, jedoch können Mindestbestellmengen gelten. Bei der Wahl der Stärke sollten sowohl die statischen Anforderungen als auch die Kompatibilität mit bereits vorhandenen Tischlerarbeiten in Ihrem Projekt berücksichtigt werden.

Wie beeinflussen Umweltbedingungen die Paneelleistung?

Umweltbedingungen beeinflussen die Dimensionsstabilität von Paneelen erheblich, wobei Schwankungen der Luftfeuchtigkeit die deutlichsten Auswirkungen haben. Paneele, die vor der Verwendung mindestens 48 Stunden an die Einbauumgebung akklimatisiert werden, weisen nach der Installation nur minimale Verformungen auf. Holzwerkstoffplatten sind in der Regel weniger empfindlich gegenüber Umwelteinflüssen als Massivholzpaneele und eignen sich daher besser für Anwendungen mit schwankender Luftfeuchtigkeit.

Welche Qualitätsunterschiede bestehen zwischen den Panelherstellern?

Die Plattenqualität variiert je nach Hersteller erheblich, bedingt durch Materialauswahl, Fertigungsgenauigkeit und Qualitätskontrollprozesse. Premiumhersteller halten in der Regel engere Maßtoleranzen ein, verwenden hochwertige Klebstoffsysteme und wenden strengere Materialklassifizierungsstandards an. Diese Qualitätsunterschiede rechtfertigen oft höhere Preise durch verbesserte Verarbeitbarkeit, gleichmäßiges Erscheinungsbild und langfristige Zuverlässigkeit.

Wie sollten Paneele für die Oberflächenbehandlung vorbereitet werden?

Die Plattenvorbereitung für die Endbearbeitung umfasst in der Regel ein schrittweises Schleifen mit immer feineren Körnungen, beginnend mit 120er-Körnung und bis hin zu 220er-Körnung. Die Oberfläche wird mit Druckluft oder Staubtüchern gereinigt, um Schleifstaub zu entfernen, der die Haftung der Endbearbeitung beeinträchtigen könnte. Bei manchen Plattenarten ist vor der Endbearbeitung eine Versiegelung erforderlich, um eine gleichmäßige Farbentwicklung und einen gleichmäßigen Glanz auf der gesamten Oberfläche zu gewährleisten.