Al seleccionar materiales para la fabricación de muebles, carpintería de acabados o trabajos arquitectónicos de ebanistería, la calidad de sus componentes básicos determina el éxito de todo su proyecto. Los paneles fresados representan una de las opciones más versátiles y confiables disponibles para artesanos, constructores y diseñadores que buscan productos de madera con ingeniería de precisión. Estos paneles cuidadosamente manufacturados ofrecen una estabilidad dimensional superior, patrones de veta consistentes y características de rendimiento predecibles que la madera maciza tradicional a menudo no puede igualar. Comprender los matices en la selección de paneles, desde las características de las especies hasta los procesos de fabricación, le permite tomar decisiones informadas que mejoran tanto el atractivo estético como la integridad estructural de su trabajo final.

Comprensión de los métodos de construcción de paneles

Ensamblaje tradicional de paneles de madera maciza

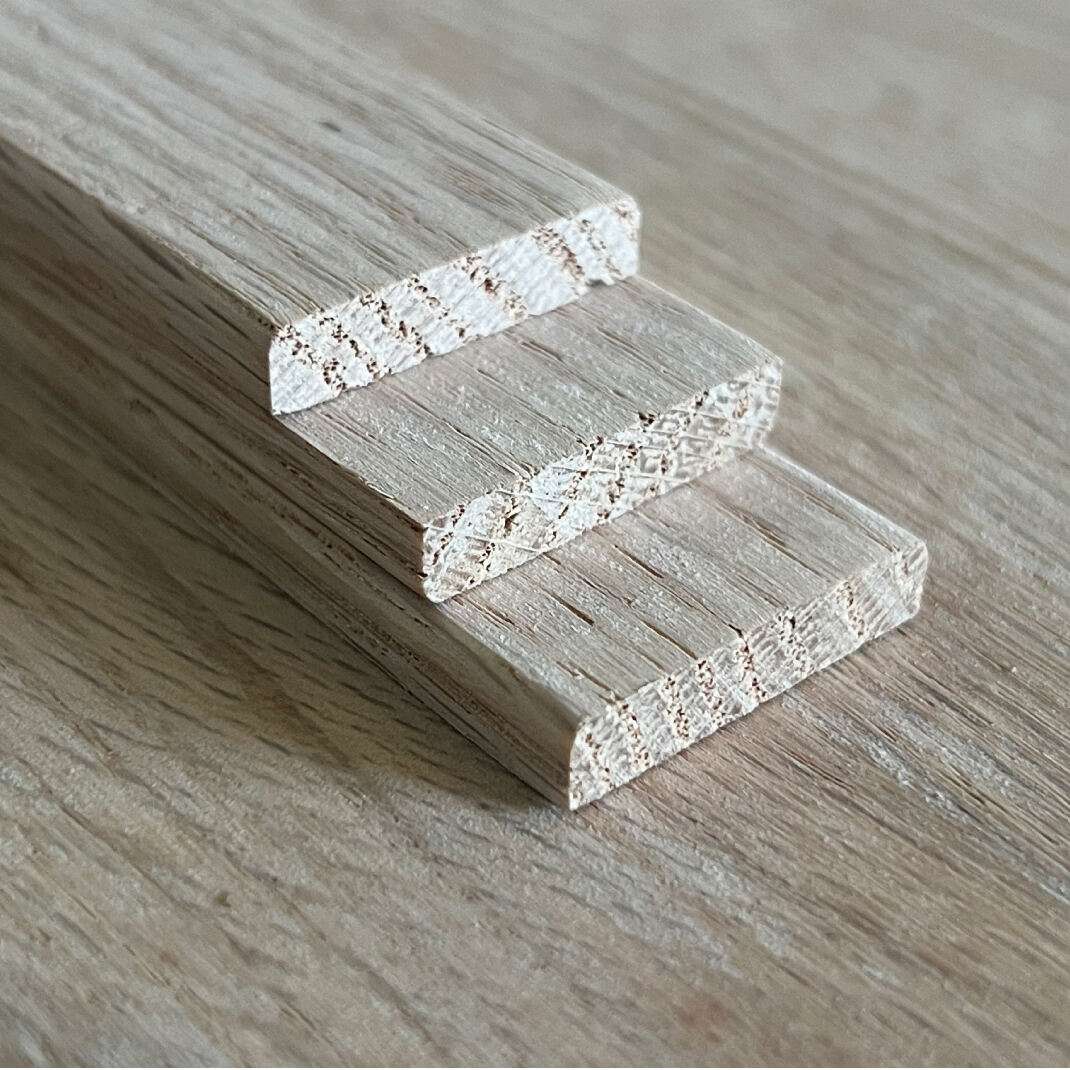

Los paneles tradicionales de madera maciza conservan las características auténticas de la madera natural, a la vez que ofrecen una mayor estabilidad mediante técnicas cuidadosas de ensamblaje. Artesanos expertos seleccionan tableros individuales según la compatibilidad del veteado, la uniformidad del contenido de humedad y la solidez estructural antes de unirlos lateralmente con adhesivo para formar paneles más grandes. Este método preserva la belleza natural del flujo del veteado de la madera, a la vez que crea superficies adecuadas para aplicaciones exigentes. El proceso de encolado por canto requiere un mecanizado preciso para garantizar juntas ajustadas e invisibles, que mantengan la integridad estructural durante los ciclos de movimiento de la madera provocados por los cambios estacionales.

Los paneles de madera maciza de calidad pasan por una preparación exhaustiva que incluye secado en horno hasta niveles óptimos de humedad, generalmente entre el seis y el ocho por ciento para aplicaciones interiores. La preparación de la superficie implica múltiples pasadas a través de cepilladoras industriales para lograr tolerancias de espesor uniformes dentro de milésimas de pulgada. Esta precisión garantiza resultados consistentes cuando se unen varios paneles en ensamblajes más grandes o cuando los paneles interfieren con otros componentes de carpintería.

Tecnologías de Paneles Compuestos

La construcción moderna de paneles compuestos combina fibras de madera natural con sistemas adhesivos avanzados para crear productos que a menudo superan a la madera maciza en ciertas características de rendimiento. Los paneles de fibra de densidad media ofrecen una suavidad superficial excepcional y estabilidad dimensional, lo que los convierte en sustratos ideales para acabados pintados o aplicaciones de chapa. Las variantes de tableros de partículas proporcionan soluciones rentables para aplicaciones en las que la relación resistencia-peso favorece la construcción industrializada frente a los métodos tradicionales de madera maciza.

La construcción en madera contrachapada utiliza capas de chapa laminadas en cruz para crear paneles con propiedades de resistencia superiores en múltiples direcciones. Este método de construcción minimiza el movimiento estacional que afecta a la madera maciza, al tiempo que conserva muchas de las características deseables de la madera natural. Los procesos avanzados de fabricación garantizan una densidad del núcleo y una distribución de humedad consistentes, lo que resulta en paneles que se mecanizan limpiamente y aceptan fijaciones de forma fiable durante toda su vida útil.

Consideraciones en la Selección de Especies

Características de los Paneles de Madera Dura

La selección de especies de madera dura influye significativamente tanto en las cualidades estéticas como en las características de rendimiento de los paneles fresados terminados. Las maderas duras densas, como el arce y la cereza, ofrecen una durabilidad excepcional y aceptan trabajos de detalle fino, lo que las convierte en opciones preferidas para frentes de muebles y molduras decorativas. Estas especies suelen presentar patrones de veta apretados y consistentes que mejoran el atractivo visual de superficies de panel más grandes, al mismo tiempo que mantienen la estabilidad estructural bajo condiciones ambientales variables.

La nogal y la caoba ofrecen variaciones ricas en color y características distintivas de veta que crean efectos visuales llamativos en aplicaciones de paneles. Estas especies premium a menudo justifican sus mayores costos mediante una superior facilidad de trabajo, características de acabado y durabilidad a largo plazo. Cuando se procesan adecuadamente en paneles fresados, estas maderas duras desarrollan pátinas naturales que realzan su belleza con el tiempo, al mismo tiempo que mantienen la estabilidad dimensional mediante técnicas de construcción adecuadas.

Aplicaciones de paneles de madera blanda

Los paneles de madera blanda se destacan en aplicaciones estructurales donde las relaciones de resistencia y peso y las consideraciones de costo superan las preocupaciones estéticas. Las variedades de pino, abeto y cedro ofrecen un rendimiento confiable en aplicaciones de construcción, al tiempo que ofrecen resistencia natural a la humedad y el daño de los insectos. Estas especies suelen aceptar fácilmente las manchas y los acabados, lo que les permite complementar los componentes de madera dura en proyectos de materiales mixtos.

Los paneles de cedro tienen propiedades aromáticas naturales que proporcionan disuasión de plagas y al mismo tiempo contribuyen con características visuales distintivas para aplicaciones especiales. La naturaleza ligera de la mayoría de los paneles de madera blanda simplifica el manejo durante la instalación, manteniendo la resistencia adecuada para la mayoría de las aplicaciones residenciales y comerciales ligeras. La selección adecuada de la calidad garantiza que los paneles de madera blanda cumplan con los requisitos de rendimiento específicos sin costos de material innecesarios.

Indicadores de calidad de la fabricación

Normas de fresado de precisión

Instalaciones de fabricación de grado profesional mantienen tolerancias estrictas que garantizan dimensiones consistentes de los paneles y calidad superficial uniforme a lo largo de las series de producción. Las variaciones de espesor no deben exceder más o menos 0,005 pulgadas en las superficies de los paneles, con la rectitud de los bordes mantenida dentro de tolerancias similares. Estos estándares de precisión permiten una integración perfecta con otros componentes de carpintería de taller, al tiempo que minimizan los ajustes durante la instalación.

La calidad del acabado superficial refleja el nivel de los equipos de fabricación y la experiencia del operador. Los paneles fresados premium presentan superficies lisas y libres de desgarros que requieren un lijado mínimo antes de la aplicación del acabado. La orientación constante de la veta y los tonos de color combinados en las caras de los paneles indican una selección cuidadosa de materiales y protocolos de procesamiento que distinguen a los productos de grado profesional de las alternativas comerciales.

Confiabilidad del Sistema Adhesivo

La fabricación moderna de paneles emplea formulaciones sofisticadas de adhesivos diseñadas para soportar condiciones ambientales específicas y patrones de esfuerzo. Los adhesivos estructurales utilizados en paneles fresados deben demostrar una resistencia de unión que iguale o supere la resistencia de las fibras de madera de los materiales de sustrato. Esto garantiza que la falla del panel ocurra por fractura de la madera y no por falla del adhesivo, manteniendo la integridad estructural durante toda la vida útil del panel.

Los fabricantes de calidad someten sus sistemas adhesivos a pruebas aceleradas de envejecimiento que simulan décadas de exposición ambiental en periodos de tiempo comprimidos. Estos protocolos de prueba validan las características de rendimiento a largo plazo e identifican posibles modos de falla antes de que los productos lleguen al mercado. La documentación de estos resultados proporciona confianza en el rendimiento del panel bajo condiciones exigentes de aplicación.

Criterios de Selección Específicos para la Aplicación

Requisitos de Carpintería Interior

Las aplicaciones de carpintería interior exigen paneles que mantengan la estabilidad dimensional bajo condiciones ambientales controladas, a la vez que ofrecen una calidad superficial superior para aplicaciones de acabado. Las especificaciones de contenido de humedad suelen oscilar entre el seis y el nueve por ciento, con tolerancias más ajustadas requeridas para aplicaciones de ajuste de precisión. La uniformidad del espesor del panel es crítica cuando múltiples piezas deben alinearse perfectamente en ensamblajes complejos o cuando los paneles interfieren con componentes de hardware mecanizados.

Los requisitos de coincidencia de color para aplicaciones interiores a menudo exigen paneles procedentes de lotes de madera cuidadosamente gestionados que presenten patrones de veta consistentes y coloración natural uniforme. Esta atención a la coherencia estética distingue la carpintería de alta gama de las aplicaciones utilitarias donde la función prevalece sobre el atractivo visual. Los paneles interiores premium suelen someterse a procesos adicionales de selección para eliminar defectos naturales que podrían comprometer la calidad estética.

Requisitos de Aplicación Estructural

Las aplicaciones estructurales requieren paneles que cumplan con requisitos específicos de carga mientras mantienen la estabilidad dimensional bajo condiciones ambientales variables. Las especificaciones técnicas suelen incluir requisitos mínimos de densidad, normas de resistencia a la humedad y clasificaciones de capacidad de retención de sujetadores que aseguran márgenes adecuados de rendimiento para las aplicaciones previstas. Estos requisitos técnicos a menudo exigen métodos de construcción de paneles diseñados que optimicen las características de resistencia.

Las consideraciones sobre la exposición ambiental influyen en la selección de especies y los procesos de fabricación para aplicaciones de paneles estructurales. Los paneles destinados a entornos con alta humedad requieren sistemas adhesivos mejorados y pueden beneficiarse de procesos de tratamiento bajo presión que mejoren la durabilidad a largo plazo. Las características de distribución de cargas y los límites de deflexión bajo cargas especificadas se convierten en criterios primarios de selección que pueden prevalecer sobre consideraciones estéticas en aplicaciones estructurales.

Técnicas de evaluación de calidad

Métodos de Inspección Visual

Una inspección visual exhaustiva revela información crítica sobre la calidad del panel y la consistencia del fabricante. El examen superficial debe identificar desgarros, astillamientos o marcas de quemaduras que indiquen parámetros de mecanizado subóptimos durante la fabricación. La evaluación de la calidad del borde incluye verificar un espesor uniforme, esquinas rectas y cortes limpios y libres de astillas, que facilitan operaciones precisas de ensamblaje.

La evaluación del patrón de veta ayuda a identificar paneles con características estéticas óptimas, al tiempo que revela posibles debilidades estructurales. Una orientación uniforme de la veta en las caras de los paneles indica una selección y elaboración cuidadosas del material, mientras que variaciones pronunciadas en la veta pueden indicar el uso de maderas procedentes de fuentes no compatibles. La evaluación de la uniformidad del color ayuda a garantizar que los proyectos terminados mantengan una apariencia consistente en todos los componentes del panel.

Protocolos de pruebas de rendimiento

Las pruebas sistemáticas de rendimiento validan las características del panel que afectan al éxito a largo plazo en aplicaciones específicas. La medición del contenido de humedad mediante medidores electrónicos calibrados asegura que los paneles cumplan con las especificaciones para las condiciones ambientales previstas. La medición de la planitud mediante reglas de precisión o sistemas láser identifica paneles que podrían causar problemas de ajuste durante la instalación.

La medición de densidad proporciona información sobre la consistencia del material y las características estructurales que afectan tanto la facilidad de trabajo como el rendimiento. Las variaciones en la densidad a través de las superficies del panel pueden indicar inconsistencias en la fabricación que podrían causar problemas durante las operaciones de mecanizado o acabado. Protocolos completos de pruebas ayudan a identificar paneles superiores mientras evitan materiales problemáticos potenciales antes de que comprometan los resultados del proyecto.

Prácticas recomendadas para instalación y manipulación

Técnicas adecuadas de almacenamiento

El almacenamiento adecuado mantiene la calidad del panel entre la entrega y la instalación, al tiempo que previene daños que podrían comprometer el éxito del proyecto. El almacenamiento en posición plana sobre superficies niveladas evita deformaciones y concentraciones de esfuerzo que podrían desarrollarse durante períodos prolongados de almacenamiento. Una circulación adecuada de aire alrededor de los paneles almacenados ayuda a mantener un contenido de humedad uniforme, a la vez que previene el desarrollo de moho superficial o manchas que podrían afectar la calidad del acabado.

La protección contra la exposición a la humedad sigue siendo fundamental durante todo el período de almacenamiento, ya que incluso una breve exposición a la humedad alta puede provocar cambios dimensionales que afectan la precisión del ajuste. Los materiales de cobertura deben permitir la circulación de aire mientras evitan el contacto directo con la humedad. La estabilidad térmica ayuda a mantener dimensiones constantes en los paneles y previene el desarrollo de tensiones que podrían causar grietas o fisuras durante operaciones posteriores de mecanizado.

Consideraciones de Mecanizado

El mecanizado exitoso de paneles fresados requiere comprender sus características de construcción y la selección adecuada de herramientas según el tipo específico de panel. Herramientas de corte afiladas minimizan el desgarramiento mientras producen bordes limpios que aceptan eficazmente adhesivos y acabados. Las velocidades de avance y de corte deben optimizarse según las densidades específicas de los paneles y sus sistemas adhesivos para evitar quemaduras o astillamientos que comprometan la calidad del borde.

La conciencia de la dirección de la veta es especialmente importante al mecanizar paneles de madera maciza, ya que cortar en contra de la veta puede provocar desgarros significativos que requieren trabajos extensos de reparación. Las técnicas adecuadas de sujeción evitan el movimiento del panel durante las operaciones de mecanizado, a la vez que previenen daños por abrazaderas que podrían quedar visibles en las superficies acabadas. Las operaciones de mecanizado secuencial deben planificarse para mantener superficies de referencia durante todo el proceso de fabricación.

Preguntas frecuentes

¿Qué opciones de espesor están disponibles para los paneles fresados?

Los paneles fresados suelen estar disponibles en espesores estándar que van desde media pulgada hasta dos pulgadas, siendo la de tres cuartos de pulgada la más popular para aplicaciones en muebles y gabinetes. A menudo se pueden especificar espesores personalizados para aplicaciones especiales, aunque pueden aplicarse cantidades mínimas de pedido. La selección del espesor debe considerar tanto los requisitos estructurales como la compatibilidad con los componentes de carpintería existentes en su proyecto.

¿Cómo afectan las condiciones ambientales al rendimiento de los paneles?

Las condiciones ambientales impactan significativamente la estabilidad dimensional de los paneles, siendo los cambios de humedad los que provocan los efectos más notorios. Los paneles aclimatados al ambiente de instalación durante al menos 48 horas antes de su uso presentarán un movimiento mínimo tras la instalación. Los paneles fabricados suelen mostrar menor sensibilidad a las condiciones ambientales que los paneles de madera maciza, lo que los hace preferibles para aplicaciones en entornos con humedad variable.

¿Qué diferencias de calidad existen entre los fabricantes de paneles?

La calidad de los paneles varía considerablemente entre fabricantes según los estándares de selección de materiales, la precisión en la fabricación y los procesos de control de calidad. Los fabricantes premium normalmente mantienen tolerancias dimensionales más ajustadas, utilizan sistemas adhesivos superiores e implementan estándares de clasificación de materiales más rigurosos. Estas diferencias de calidad suelen justificar los mayores precios mediante una mejor manejabilidad, consistencia en la apariencia y fiabilidad en el rendimiento a largo plazo.

¿Cómo se deben preparar los paneles para el acabado

La preparación de los paneles para el acabado generalmente implica un lijado progresivo con granos cada vez más finos, comenzando con grano 120 y avanzando hasta grano 220 para la mayoría de las aplicaciones. La limpieza de la superficie con aire comprimido o paños adhesivos elimina los residuos del lijado que podrían interferir con la adherencia del acabado. Algunos tipos de paneles pueden requerir la aplicación de un sellador antes del acabado final para garantizar un desarrollo uniforme del color y el brillo en toda la superficie.

Tabla de Contenido

- Comprensión de los métodos de construcción de paneles

- Consideraciones en la Selección de Especies

- Indicadores de calidad de la fabricación

- Criterios de Selección Específicos para la Aplicación

- Técnicas de evaluación de calidad

- Prácticas recomendadas para instalación y manipulación

- Preguntas frecuentes