Podczas wyboru materiałów na meble, szafy lub elementy stolarskie architektoniczne, jakość podstawowych komponentów decyduje o powodzeniu całego projektu. Płyny frezowane to jedna z najbardziej uniwersalnych i niezawodnych opcji dostępnych dla rzemieślników, budowniczych i projektantów poszukujących precyzyjnie wykonanych wyrobów drewnianych. Te starannie wytwarzane płyty oferują doskonałą stabilność wymiarową, spójne wzory ziarnistości oraz przewidywalne właściwości eksploatacyjne, których tradycyjne pełne drewno często nie potrafi dorównać. Zrozumienie subtelności doboru płyt, od cech gatunków drewna po procesy produkcyjne, umożliwia podejmowanie świadomych decyzji, które poprawiają zarówno estetykę, jak i integralność konstrukcyjną gotowego wyrobu.

Zrozumienie metod konstrukcji płyt

Tradycyjna konstrukcja paneli ze stałego drewna

Tradycyjne panele z litego drewna zachowują autentyczne cechy naturalnego drewna, zapewniając jednocześnie zwiększoną stabilność dzięki starannym technikom łączenia. Mistrzowie rzemieślnicy dobierają poszczególne deski pod kątem zgodności słoja, jednolitości zawartości wilgoci oraz wytrzymałości konstrukcyjnej, przed sklejeniem ich krawędziami w większe panele. Ta metoda pozwala zachować naturalną piękność struktury drewna, tworząc powierzchnie odpowiednie do wymagających zastosowań. Proces sklejania krawędzi wymaga precyzyjnego frezowania, aby zapewnić ciasne, niewidoczne szwy, które utrzymują integralność konstrukcyjną przez cały cykl sezonowych zmian wilgotności drewna.

Wysokiej jakości płyty z litego drewna przechodzą szczegółowe przygotowanie, w tym suszenie w komorze do optymalnego poziomu wilgotności, zazwyczaj między sześcioma a ośmioma procentami dla zastosowań wewnętrznych. Przygotowanie powierzchni obejmuje wielokrotne przeprowadzanie przez przemysłowe frezarki, aby osiągnąć jednolite tolerancje grubości w setnych częściach cala. Ta precyzja zapewnia spójne wyniki, gdy wiele płyt jest łączone razem w większych zestawach lub gdy płyty stykają się z innymi elementami stolarskimi.

Technologie Płyt Inżynieryjnych

Nowoczesna konstrukcja płyt inżynieryjnych łączy naturalne włókna drewniane z zaawansowanymi systemami klejowymi, tworząc produkty, które często przewyższają drewno lite pod względem określonych cech użytkowych. Płyty wiórowe o średniej gęstości oferują wyjątkową gładkość powierzchni i stabilność wymiarową, co czyni je idealnym podłożem do wykończeń malowanych lub oklejanych folią. Warianty płyt pilśniowych zapewniają opłacalne rozwiązania w zastosowaniach, gdzie stosunek wytrzymałości do wagi sprzyja konstrukcji inżynieryjnej w porównaniu z tradycyjnymi metodami z drewna litego.

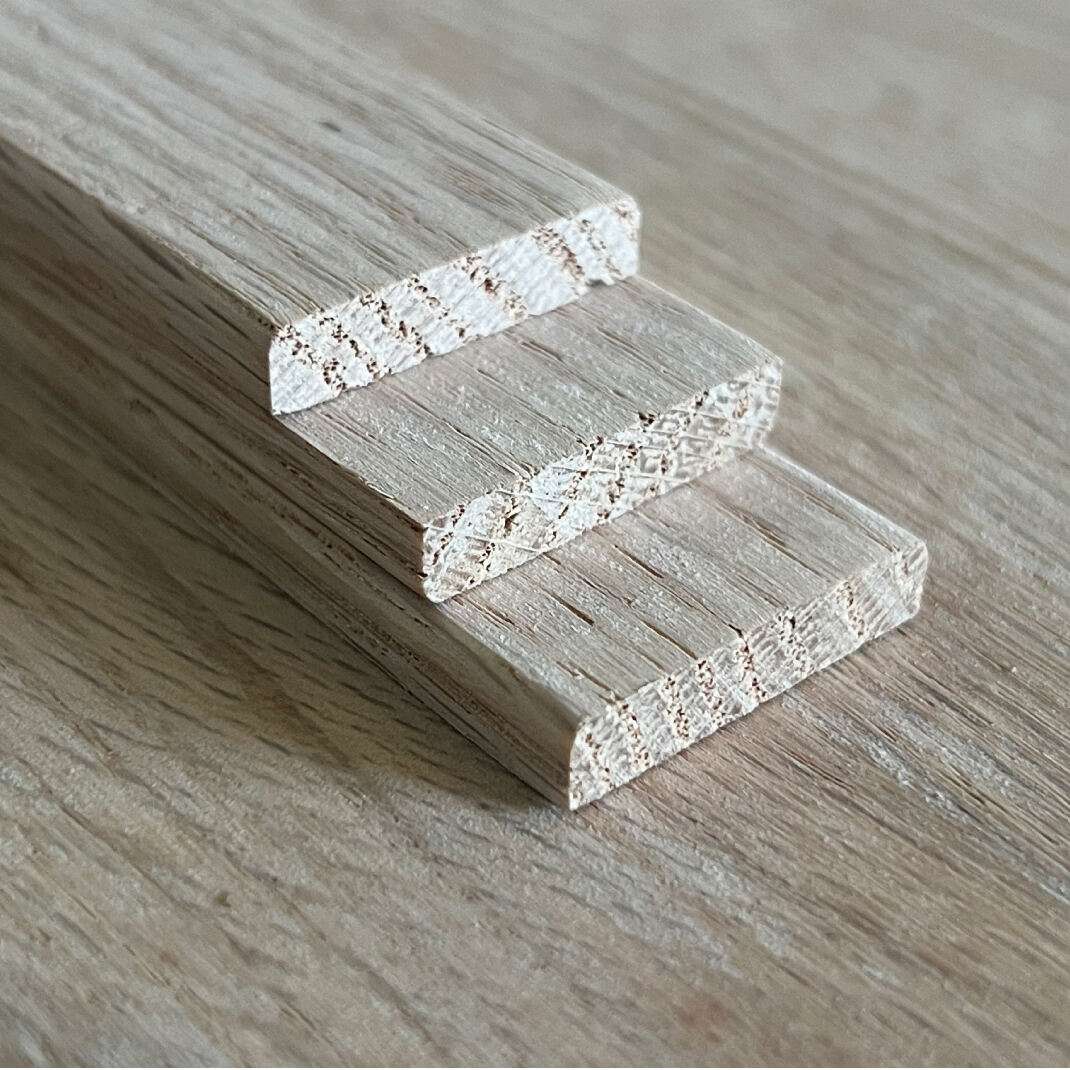

Konstrukcja z płyt wiórowych wykorzystuje warstwy klejone krzyżowo, tworząc panele o wysokiej wytrzymałości w wielu kierunkach. Ta metoda konstrukcyjna minimalizuje sezonowe zmiany, które wpływają na drewno lite, zachowując jednocześnie wiele pożądanych cech naturalnego drewna. Zaawansowane procesy produkcyjne zapewniają stałą gęstość rdzenia i równomierne rozłożenie wilgoci, co skutkuje płytami dobrze nadającymi się do obróbki mechanicznej i niezawodnie przyjmującymi łączniki przez cały okres użytkowania.

Uwagi dotyczące wyboru gatunku drewna

Charakterystyka płyt z drewna twardego

Wybór gatunku drewna liściastego ma znaczący wpływ zarówno na cechy estetyczne, jak i na właściwości użytkowe gotowych, frezowanych paneli. Gęste drewna liściaste, takie jak klon czy wiśnia, charakteryzują się wyjątkową trwałością i dobrze nadają się do precyzyjnych detali, dzięki czemu są preferowane w produkcji frontów meblowych i dekoracyjnych elementów stolarskich. Gatunki te charakteryzują się zazwyczaj ciasnym, jednolitym wzorem słojów, który podkreśla walory wizualne większych powierzchni paneli, zapewniając jednocześnie stabilność konstrukcyjną w różnych warunkach środowiskowych.

Walcownia i mahoni oferują bogate odcienie barw oraz charakterystyczne struktury słojów, które tworzą uderzające efekty wizualne w zastosowaniach panelowych. Te wysokiej jakości gatunki drewna często uzasadniają swoje wyższe koszty lepszą obrabialnością, właściwościami wykańczania oraz długotrwałą trwałością. Po odpowiednim przetworzeniu na frezowane panele drewna te rozwijają naturalny patynę, która z upływem czasu podkreśla ich piękno, zachowując jednocześnie stabilność wymiarową dzięki odpowiednim technikom konstrukcyjnym.

Zastosowania płyt z drewna iglastego

Płyty z drewna iglastego doskonale sprawdzają się w zastosowaniach konstrukcyjnych, gdzie stosunek wytrzymałości do wagi i koszt są ważniejsze niż walory estetyczne. Gatunki sosny, jodły i cedru zapewniają niezawodną wydajność w zastosowaniach budowlanych, oferując jednocześnie naturalną odporność na wilgoć i szkodniki. Drewna te zazwyczaj łatwo przyjmują farby i wykończenia powierzchni, co pozwala im harmonijnie współgrać z elementami z drewna twardego w projektach wykorzystujących różne materiały.

Płyty z cedru charakteryzują się naturalnymi właściwościami zapachowymi, które odstraszają szkodniki, a także nadają wyjątkowy wygląd specjalistycznym zastosowaniom. Lekka natura większości płyt z drewna iglastego ułatwia ich przenoszenie i montaż, zachowując jednocześnie wystarczającą wytrzymałość dla większości zastosowań mieszkaniowych i lekkich obiektów handlowych. Odpowiedni wybór gatunku gwarantuje, że płyty z drewna iglastego spełnią konkretne wymagania eksploatacyjne bez niepotrzebnych kosztów materiałowych.

Wskaźniki jakości produkcji

Standardy precyzyjnego frezowania

Wyprodukowane w profesjonalnych zakładach produkcyjnych urządzenia zachowują ścisłe tolerancje, które zapewniają spójne wymiary paneli i jakość powierzchni w całym cyklu produkcji. Odchylenia grubości nie powinny przekraczać plus lub minus 0,005 cala na powierzchni paneli, a prostoliniowość krawędzi powinna być utrzymywana w podobnych tolerancjach. Te precyzyjne standardy umożliwiają bezproblemową integrację z innymi elementami wykończenia drewnianego, minimalizując konieczność dopasowań podczas instalacji.

Jakość wykończenia powierzchni odzwierciedla poziom sprzętu produkcyjnego i doświadczenie operatorów. Wysokiej jakości frezowane panele charakteryzują się gładkimi powierzchniami, pozbawionymi uszkodzeń, które wymagają minimalnego szlifowania przed nałożeniem wykończenia. Spójna orientacja słoja i dobranie tonów kolorystycznych na powierzchniach paneli wskazują na staranne dobieranie materiału i przestrzeganie protokołów procesowych, które odróżniają produkty profesjonalne od tańszych alternatyw rynkowych.

Niezawodność systemu klejowego

W nowoczesnej produkcji paneli stosowane są wyrafinowane formy klejnotów, które są zaprojektowane tak, aby wytrzymać określone warunki środowiskowe i warunki stresu. Klej konstrukcyjny stosowany w frezowane panele musi wykazywać wytrzymałość wiązania równą lub większą niż wytrzymałość włókien drewnianych materiałów podłoża. Zapewnia to, że awaria paneli występuje poprzez pęknięcie drewna, a nie awaria kleju, utrzymując integralność konstrukcyjną przez cały okres użytkowania paneli.

Producenci wysokiej jakości poddają swoje systemy klejnotów szybkim testom starzenia, które symulują dziesięciolecia narażenia na działanie środowiska w skompresowanych przedziałach czasu. Protokoły te weryfikują długoterminowe właściwości działania, identyfikując jednocześnie potencjalne sposoby awarii przed wprowadzeniem produktów na rynek. Dokumentacja wyników tych badań zapewnia pewność działania paneli w wymagających warunkach zastosowania.

Kryteria wyboru specyficzne dla aplikacji

Wymagania dotyczące wnętrz

Zastosowania wykończeniowe wnętrz wymagają płyt zapewniających stabilność wymiarową w kontrolowanych warunkach środowiskowych, a jednocześnie charakteryzujących się wysoką jakością powierzchni niezbędną do obróbki wykończeniowej. Zawartość wilgoci zazwyczaj mieści się w przedziale od sześciu do dziewięciu procent, przy czym w przypadku zastosowań wymagających precyzyjnego dopasowania konieczne są bardziej restrykcyjne tolerancje. Jednolitość grubości płyt staje się kluczowa, gdy wiele elementów musi idealnie się dopasować w złożonych zestawieniach lub gdy płyty stykają się z precyzyjnie obrabianymi elementami sprzętowymi.

Wymagania dotyczące dopasowania koloru w zastosowaniach wnętrz często wymagają stosowania płyt pochodzących z starannie zarządzanych partii drewna, które cechują się spójnym wzorem ziarnistości i naturalnym zabarwieniem. Taka dbałość o spójność estetyczną odróżnia wysokiej klasy wykończenia od zastosowań użytkowych, w których funkcjonalność jest ważniejsza niż walory wizualne. Płyty premium przeznaczone do wnętrz często podlegają dodatkowym procesom selekcji mającym na celu wyeliminowanie naturalnych wad, które mogłyby naruszyć jakość estetyczną.

Wymagania dotyczące zastosowań konstrukcyjnych

Zastosowania konstrukcyjne wymagają płyt spełniających określone wymagania nośności, jednocześnie zachowujących stabilność wymiarową w różnych warunkach środowiskowych. Specyfikacje techniczne obejmują zazwyczaj minimalne wymagania dotyczące gęstości, standardy odporności na wilgoć oraz klasyfikację zdolności dotrzymywania elementów łączących, zapewniające wystarczające marginesy wydajności dla zamierzonych zastosowań. Te wymagania techniczne często wymagają stosowania metod budowy płyt inżynieryjnych optymalizujących właściwości wytrzymałościowe.

Uwarunkowania związane z ekspozycją środowiskową wpływają na wybór gatunków oraz procesy produkcyjne stosowane w zastosowaniach płyt konstrukcyjnych. Płyty przeznaczone do środowisk o wysokiej wilgotności wymagają ulepszonych systemów klejowych i mogą korzystać z procesów impregnacji pod ciśnieniem, które poprawiają trwałość długoterminową. Charakterystyka rozkładu obciążeń oraz ograniczenia ugięć pod zadanymi obciążeniami stają się głównymi kryteriami wyboru, które w zastosowaniach konstrukcyjnych mogą przeważyć nad względami estetycznymi.

Techniki oceny jakości

Metody wizyjnej kontroli jakości

Kompleksowa kontrola wizualna ujawnia kluczowe informacje dotyczące jakości płyty oraz spójności produkcji. Badanie powierzchni powinno pozwalać na wykrycie uszkodzeń typu oderwanie warstwy, skaleczeń czy śladów przypalenia, które wskazują na nieoptymalne parametry obróbki podczas produkcji. Ocena jakości krawędzi obejmuje sprawdzenie jednolitej grubości, prostych narożników oraz czystych, bezskalnych cięć, które ułatwiają precyzyjne operacje łączenia.

Ocena struktury ziarna pomaga identyfikować panele o optymalnych cechach estetycznych, ujawniając jednocześnie potencjalne słabości konstrukcyjne. Spójna orientacja struktury na powierzchni paneli wskazuje na staranne doboru materiału i procesowanie, podczas gdy drastyczne różnice w strukturze mogą sygnalizować użycie niezgodnych źródeł drewna. Ocena jednolitości koloru pomaga zapewnić, że ukończone projekty będą miały spójny wygląd we wszystkich komponentach paneli.

Protokoły testowania wydajności

Systematyczne testy wydajności potwierdzają cechy paneli wpływające na długotrwały sukces w konkretnych zastosowaniach. Pomiar zawartości wilgoci za pomocą kalibrowanych mierników elektronicznych zapewnia, że panele spełniają specyfikacje dla zamierzonych warunków środowiskowych. Pomiar płaskości za pomocą precyzyjnych linialek lub systemów pomiarowych laserowych pozwala wykryć panele, które mogą powodować problemy z dopasowaniem podczas instalacji.

Pomiar gęstości pozwala na ocenę spójności materiału oraz cech strukturalnych, które wpływają zarówno na łatwość obróbki, jak i na właściwości użytkowe. Różnice gęstości na powierzchni płyt mogą wskazywać na niejednorodność procesu produkcyjnego, co może prowadzić do problemów podczas obróbki skrawaniem lub wykańczania. Kompleksowe protokoły testowania pomagają wyselekcjonować lepsze płyty, unikając jednocześnie materiałów problematycznych, które mogłyby wpłynąć negatywnie na wynik projektu.

Najlepsze praktyki montażu i obsługi

Właściwe techniki przechowywania

Poprawne przechowywanie zapewnia zachowanie jakości płyt między momentem dostawy a montażem, zapobiegając uszkodzeniom, które mogłyby naruszyć sukces projektu. Przechowywanie płasko na równych powierzchniach zapobiega wyginaniu się i koncentracji naprężeń, które mogą pojawić się podczas dłuższego okresu składowania. Wystarczająca cyrkulacja powietrza wokół składowanych płyt pomaga utrzymać jednolity poziom wilgotności, zapobiegając powstawaniu pleśni czy plam na powierzchni, które mogłyby wpłynąć na jakość wykończenia.

Ochrona przed wilgocią pozostaje kluczowa przez cały okres przechowywania, ponieważ nawet krótkotrwałe narażenie na wysoką wilgotność może powodować zmiany wymiarowe wpływające na dokładność dopasowania. Materiały osłonowe powinny umożliwiać cyrkulację powietrza, jednocześnie zapobiegając bezpośredniemu kontaktowi z wilgocią. Stabilna temperatura pomaga utrzymać stałe wymiary płyt i zapobiega powstawaniu naprężeń, które mogą prowadzić do pęknięć lub rozwarstwień podczas kolejnych operacji obróbki.

Uwagi dotyczące obróbki

Pomyślna obróbka frezowanych płyt wymaga zrozumienia ich charakterystyki konstrukcyjnej oraz odpowiedniego doboru narzędzi dla konkretnych typów płyt. Ostrzeżone narzędzia tnące minimalizują wyrywanie włókien, zapewniając czyste krawędzie, które skutecznie przyjmują kleje i wykończenia. Prędkości posuwu i cięcia należy zoptymalizować pod kątem gęstości poszczególnych płyt oraz systemów klejowych, aby zapobiec przypalaniu lub kruszeniu, co mogłoby pogorszyć jakość krawędzi.

Znajomość kierunku włókien staje się szczególnie ważna podczas obróbki płyt z litego drewna, ponieważ cięcie przeciwnie do kierunku włókien może powodować znaczne wyłupywanie, wymagające dużych nakładów pracy naprawczej. Poprawne metody mocowania zapobiegają przemieszczaniu się płyt podczas obróbki, jednocześnie unikając uszkodzeń spowodowanych dociskiem, które mogłyby być widoczne na gotowych powierzchniach. Operacje obróbki kolejnej należy planować w taki sposób, aby zachować powierzchnie odniesienia przez cały proces produkcji.

Często zadawane pytania

Jakie opcje grubości są dostępne dla frezowanych płyt

Frezowane płyty są zwykle dostępne w standardowych grubościach od półcala do dwóch cali, przy czym najpopularniejsza jest grubość trzech czwartych cala, stosowana najczęściej w meblach i szafkach. Dla specjalnych zastosowań można często określić niestandardowe grubości, choć mogą obowiązywać minimalne wielkości zamówień. Wybór grubości powinien uwzględniać zarówno wymagania konstrukcyjne, jak i kompatybilność z istniejącymi elementami wykończenia drewnianego w projekcie.

W jaki sposób warunki środowiskowe wpływają na wydajność paneli

Warunki środowiskowe znacząco wpływają na stabilność wymiarową paneli, przy czym zmiany wilgotności powodują najbardziej widoczne skutki. Panele aklimatyzowane do środowiska instalacji przez co najmniej 48 godziny przed użyciem będą wykazywały minimalne przemieszczenia po montażu. Panele inżynieryjne zazwyczaj wykazują mniejszą wrażliwość na warunki środowiskowe niż panele ze stałego drewna, co czyni je bardziej preferowanymi w zastosowaniach przy zmiennych warunkach wilgotności.

Jakie różnice jakości występują między producentami paneli

Jakość paneli znacząco różni się między producentami w zależności od standardów doboru materiałów, precyzji produkcji oraz procesów kontroli jakości. Producenci premium zazwyczaj utrzymują mniejsze tolerancje wymiarowe, stosują lepsze systemy klejowe oraz wprowadzają rygorystyczniejsze standardy sortowania materiału. Te różnice jakości często uzasadniają wyższą cenę poprzez lepszą łatwość obróbki, spójny wygląd oraz niezawodność długoterminową.

Jak należy przygotować panele do wykończenia

Przygotowanie paneli do wykończenia zazwyczaj polega na stopniowym szlifowaniu coraz drobniejszymi granulacjami, zaczynając od 120 i kończąc na 220 dla większości zastosowań. Czyszczenie powierzchni sprężonym powietrzem lub tack cloths usuwa pozostałości po szlifowaniu, które mogą utrudniać przyleganie wykończenia. Niektóre typy paneli mogą wymagać nałożenia gruntownika przed ostatecznym wykończeniem, aby zapewnić jednolity kolor i połysk na całej powierzchni.