Amikor bútorok, szekrények vagy építészeti faipari elemek készítéséhez választ anyagot, a projekt sikerét az alapvető komponensek minősége határozza meg. A megmunkált panelek az egyik legváltozatosabb és megbízhatóbb lehetőséget jelentik azok számára, akik precízen gyártott fatermékek után kutatnak. Ezek a gondosan gyártott panelek kiváló mérettartósságot, egységes mintázatú rostokat és előrejelezhető teljesítményjellemzőket kínálnak, amelyeket a hagyományos tömör faanyag gyakran nem tud felmutatni. A panelválasztás részleteinek – a fafajtól a gyártási eljárásokig terjedő – megértése lehetővé teszi, hogy olyan informált döntéseket hozzon, amelyek javítják a kész munka esztétikai megjelenését és szerkezeti integritását.

Panelépítési módszerek megértése

Hagyományos tömörfa panel összeszerelés

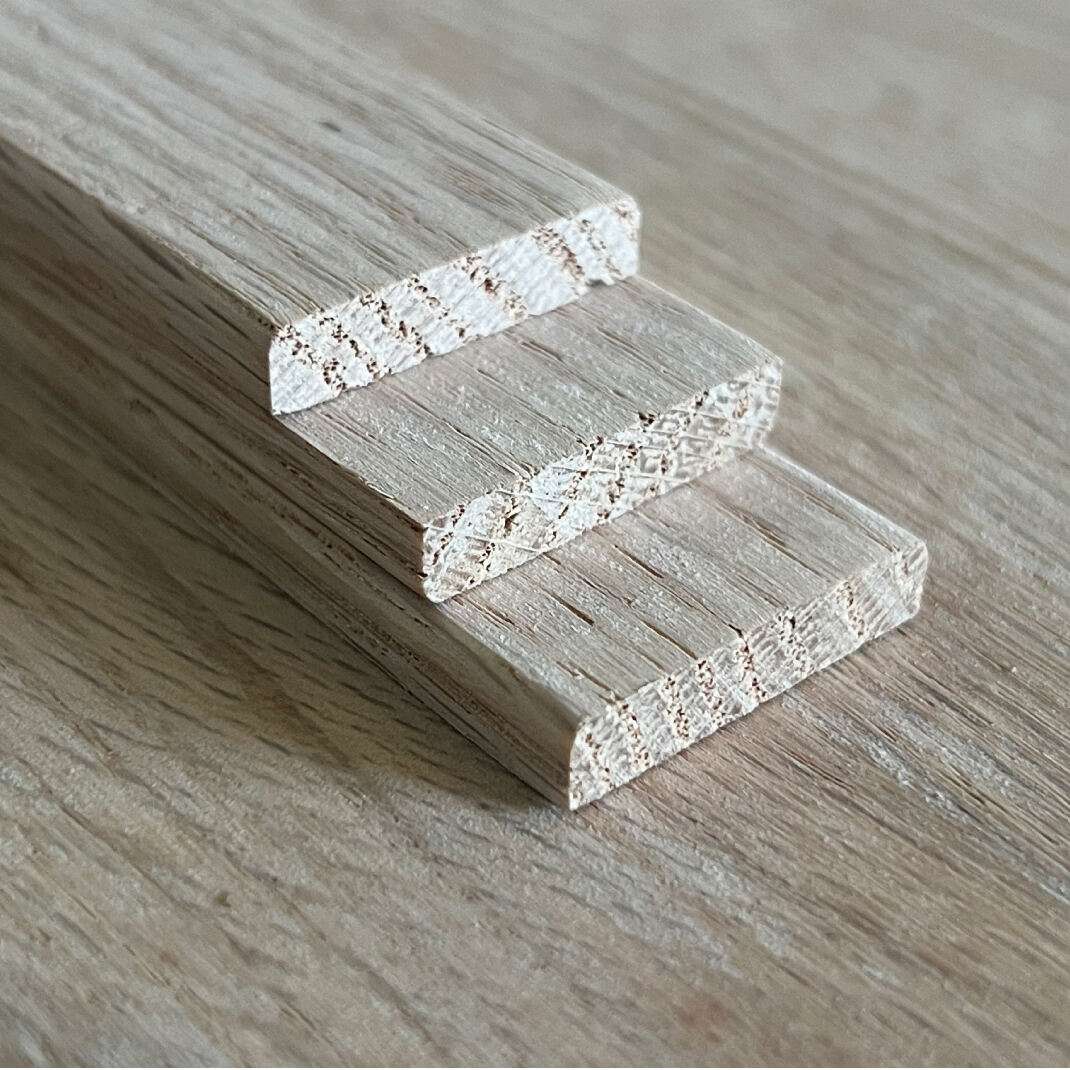

A hagyományos tömörfa panelek megőrzik a természetes faanyag autentikus jellemzőit, miközben pontos illesztési technikákkal növelt stabilitást biztosítanak. A mesterszakemberek az egyes deszkákat mintázatuk összeegyeztethetősége, nedvességtartalmuk egyenletessége és szerkezeti szilárdságuk alapján választják ki, mielőtt élüket összeragasztva nagyobb panelekké állítják őket össze. Ez a módszer megőrzi a farostok természetes szépségét, ugyanakkor olyan felületeket hoz létre, amelyek alkalmasak igénybevett alkalmazásokra. Az élragasztási eljárás pontos marást igényel, hogy szoros, láthatatlan varratokat hozzon létre, melyek megőrzik a szerkezeti integritást a fa szezonális mozgása során.

A minőségi tömörfa lapok kiterjedt előkészítésen mennek keresztül, beleértve a kemencében történő szárítást az optimális nedvességtartalomra, amely beltéri alkalmazások esetén általában hat és nyolc százalék között van. A felületelőkészítés ipari síkolókon való többszöri áthaladást foglal magában, hogy az egyenletes vastagságtűrést ezred hüvelyknyi pontossággal elérje. Ez a pontosság biztosítja az egységes eredményt, amikor több lapot nagyobb szerkezetekben illesztenek össze, vagy amikor a lapok más gyári faipari elemekkel kapcsolódnak össze.

Műszaki Lapelemek Technológiái

A modern műszaki lemezszerkezet természetes farostokat kombinál fejlett ragasztórendszerekkel, hogy olyan termékeket hozzon létre, amelyek gyakran felülmúlják a tömör fát meghatározott teljesítményjellemzők tekintetében. A közepes sűrűségű szállemez (MDF) kiváló felületi simaságot és méretstabilitást nyújt, így ideális alapanyag festett felületekhez vagy bútorlaminált alkalmazásokhoz. A forgácslap változatok költséghatékony megoldást kínálnak olyan alkalmazásokhoz, ahol az erősség-súly arány előnyösebb a műszaki szerkezetnél a hagyományos tömörfa-megoldásokkal szemben.

A rétegelt lemez szerkezet keresztezett rétegekből áll, amelyek többszörös irányban biztosítanak kiváló szilárdsági tulajdonságokat. Ez a gyártási módszer minimalizálja a szezonális mozgásokat, amelyek a tömör fát érintik, miközben megőrzi a természetes fa sok kívánatos tulajdonságát. A fejlett gyártási eljárások állandó magréteg-sűrűséget és nedvességeloszlást garantálnak, így olyan lemezeket eredményezve, amelyek tisztán megmunkálhatók, és megbízhatóan fogadják be az illesztőelemeket egész élettartamuk során.

Fafaj-választási megfontolások

Lombhullató fa panel jellemzői

A keményfa fajták kiválasztása jelentősen befolyásolja a lemezek esztétikai tulajdonságait és teljesítményjellemzőit. A sűrű keményfák, mint a juhar és a cseresznye, kiváló tartósságot nyújtanak, és jól alkalmazhatók finom részletek kidolgozására, így ezeket az anyagokat gyakran választják bútorlapokhoz és díszes faragásokhoz. Ezek a fajták általában szoros, egységes mintázatú erezetet mutatnak, amely növeli a nagyobb felületű panelek vizuális vonzerejét, miközben megőrzik szerkezeti stabilitásukat változó környezeti feltételek mellett.

A dió és a mahagóni gazdag színárnyalatokat és különleges erezetszerkezetet kínál, amely határozott vizuális hatást eredményez a paneleken. Ezek a prémium fajták gyakran indokolják magasabb árukat a kiváló alakíthatóságukkal, befejezési tulajdonságaikkal és hosszú távú tartósságukkal. Megfelelően feldolgozva a lemezekké alakított keményfák természetes patinát fejlesztenek ki, amely idővel növeli szépségüket, miközben megfelelő szerkezeti technikákkal megtartják méretstabilitásukat.

Lágyfahasználati panelek alkalmazásai

A lágyfából készült panelek kiemelkednek olyan szerkezeti alkalmazásokban, ahol a szilárdság-súly arány és a költségtényező fontosabb, mint az esztétikai megfontolások. A fenyő-, luc- és cédrusfajták megbízható teljesítményt nyújtanak építési alkalmazásokban, miközben természetes védelmet biztosítanak a nedvesség és a rovarok ellen. Ezek a fajták általában jól felvennek festékeket és felületkezeléseket, így harmonizálhatnak a keményfás elemekkel vegyes anyagú projektekben.

A cédruspanelek természetes illatukkal rendelkeznek, amely elriasztja a kártevőket, ugyanakkor jellegzetes vizuális tulajdonságokat is biztosítanak speciális alkalmazásokhoz. A legtöbb lágyfapanel könnyűsége megkönnyíti a kezelést a beépítés során, miközben elegendő szilárdságot biztosít a lakó- és könnyű ipari alkalmazások többségéhez. A megfelelő minőség kiválasztása garantálja, hogy a lágyfapanelek teljesítsék az adott teljesítménykövetelményeket felesleges anyagköltségek nélkül.

Gyártási minőségi mutatók

Pontos marási szabványok

A szakmai besorolású gyártóegységek szigorú tűréshatárokat tartanak fenn, amelyek biztosítják a panelek méreteinek és felületi minőségének egységességét a teljes gyártási sorozatban. A vastagságváltozások nem haladhatják meg az ötöd hüvelyknyit a panelfelületeken, az élek egyenes vonalúságát pedig hasonló tűréshatárokon belül kell tartani. Ezek a pontossági előírások lehetővé teszik a többi ácsolati elemmel való zökkenőmentes integrációt, miközben csökkentik a szerelés során szükséges illesztési korrekciókat.

A felületi minőség tükrözi a gyártóberendezések színvonalát és a kezelők szakértelmét. A prémium minőségű marású panelek sima, repedésmentes felülettel rendelkeznek, amely minimális csiszolást igényel a bevonat felviteléhez. Az egységes faanyag irányultsága és az egymáshoz illő színtónusok a panel felületein keresztül mutatják a gondos anyagkiválasztást és feldolgozási protokollokat, amelyek elkülönítik a szakmai besorolású termékeket az általános alternatíváktól.

Ragasztórendszer megbízhatósága

A modern panelegyüttes-gyártás kifinomult ragasztóösszetételeket alkalmaz, amelyeket arra terveztek, hogy ellenálljanak a specifikus környezeti feltételeknek és igénybevételi mintázatoknak. A használt szerkezeti ragasztóknak megmunkált panelek bizonyítaniuk kell a kötőerőt, amely egyenlő vagy meghaladja az alapanyag farost-erejét. Ez biztosítja, hogy a panelek hibája faanyag-törés formájában következzen be, ne pedig ragasztóhiba miatt, fenntartva ezzel a panelek szerkezeti integritását az élettartamuk során.

A minőségi gyártók ragasztórendszereiket gyorsított öregítési teszteknek vetik alá, amelyek évtizedekig tartó környezeti hatásokat szimulálnak rövidített időkeretben. Ezek a vizsgálati protokollok hitelesítik a hosszú távú teljesítményjellemzőket, miközben azonosítják a lehetséges hibamódokat, mielőtt a termékek a piacra kerülnének. Az ilyen teszteredmények dokumentálása bizalmat ad a panelek teljesítményében igényes felhasználási körülmények között.

Alkalmazás-specifikus kiválasztási kritériumok

Belső ácsmunka követelményei

A belső faburkolati alkalmazások olyan lemezeket igényelnek, amelyek méretstabilitást mutatnak szabályozott környezeti feltételek mellett, ugyanakkor kiváló felületminőséget biztosítanak a befejező rétegek felhordásához. A nedvességtartalomra vonatkozó előírások általában hat és kilenc százalék között mozognak, pontossági illesztési alkalmazások esetén pedig szigorúbb tűréshatárok szükségesek. A lemezvastagság egyenletessége különösen fontos, amikor több elemet kell tökéletesen egymásba illeszteni összetett szerkezetekben, vagy amikor a lemezek gépelt fémalkatrészekkel kapcsolódnak egymáshoz.

A belső terekre vonatkozó színegyeztetési követelmények gyakran olyan gondosan kezelt faanyag-tételből származó lemezeket igényelnek, amelyeknél az erezet mintázata és a természetes színösszetétele állandó. Ez az esztétikai konzisztencia megkülönbözteti a magas minőségű faburkolatot a mindennapi használatú alkalmazásoktól, ahol a funkció elsődleges a vizuális megjelenéssel szemben. A prémium belső lemezek gyakran további szelektálási eljárásokon esnek át, hogy kiszűrjék a természetes hibákat, amelyek esetleg rontanák a megjelenés minőségét.

Szerkezeti alkalmazások követelményei

A szerkezeti alkalmazások olyan paneleket igényelnek, amelyek megfelelnek a meghatározott teherbírási követelményeknek, miközben fenntartják a méretstabilitást változó környezeti feltételek mellett. A műszaki előírások általában tartalmazzák a minimális sűrűségkövetelményeket, a nedvességgel szembeni ellenállás szabványait és a rögzítőelemek tartóképességére vonatkozó értékeléseket, amelyek biztosítják a megfelelő teljesítménytartalékot a tervezett alkalmazásokhoz. Ezek a műszaki követelmények gyakran olyan speciálisan tervezett panelek építési módszereit igénylik, amelyek optimalizálják a szilárdsági jellemzőket.

A környezeti hatások figyelembevétele befolyásolja a fajták kiválasztását és a gyártási folyamatokat szerkezeti panelek alkalmazásánál. Nedvességigényes környezetben használandó panelek esetén javított ragasztórendszerek szükségesek, és előnyös lehet a nyomásterheléses eljárás, amely növeli a hosszú távú tartósságot. A terheléseloszlás jellemzői és a megadott terhelések alatti lehajlás korlátai elsődleges kiválasztási szempontokká válnak, amelyek elsőbbséget élvezhetnek az esztétikai megfontolásokkal szemben szerkezeti alkalmazásoknál.

Minőségértékelési technikák

Vizuális ellenőrzési módszerek

A teljes körű vizuális ellenőrzés fontos információkat szolgáltat a panel minőségéről és a gyártási konzisztenciáról. A felületvizsgálat során azonosítani kell minden repedést, hasadást vagy égésnyomot, amely a gyártás során alkalmazott nem optimális megmunkálási paraméterekre utal. Az élminőség értékelése magában foglalja a vastagság egyenletességének, derékszögű sarkoknak és tiszta, reszelékmentes vágásoknak a ellenőrzését, amelyek pontos illesztési műveleteket tesznek lehetővé.

A szálkép értékelése segít azonosítani a paneleket, amelyek optimális esztétikai jellemzőkkel rendelkeznek, ugyanakkor felfedi a lehetséges szerkezeti gyengeségeket. A panel felületein átívelő egységes szálirányosság a gondos anyagkiválasztásra és feldolgozásra utal, míg a drámai szálkép-változatok a nem összeillő faforrások használatára utalhatnak. A színegyöntettség értékelése biztosítja, hogy a kész projektek megjelenési jellemzői minden panelelemen egységesek maradjanak.

Teljesítményvizsgálati protokollok

A rendszerszerű teljesítménytesztelés igazolja a panelek jellemzőit, amelyek hatással vannak a hosszú távú sikerre adott alkalmazásokban. A nedvességtartalom mérése kalibrált elektronikus mérőkkel biztosítja, hogy a panelek megfeleljenek a tervezett környezeti feltételek előírásainak. A síkság mérése precíziós egyenes élek vagy lézeres mérőrendszerek segítségével azonosítja a paneleket, amelyek telepítéskor illesztési problémákat okozhatnak.

A sűrűségmérés betekintést nyújt az anyag konzisztenciájába és szerkezeti jellemzőkbe, amelyek hatással vannak a megmunkálhatóságra és a teljesítményre egyaránt. A sűrűség változásai a lemezek felületén gyártási eltérésekre utalhatnak, amelyek problémákat okozhatnak a megmunkálás vagy a befejező műveletek során. A kiterjedt tesztelési protokollok segítenek azonosítani a minőségi lemezeket, miközben elkerülhetők a potenciális problémás anyagok még mielőtt befolyásolnák a projekt eredményét.

Telepítési és kezelési legjobb gyakorlatok

Megfelelő tárolási technikák

A megfelelő tárolás fenntartja a lemezek minőségét a szállítás és a beépítés között, ugyanakkor megelőzi a sérüléseket, amelyek veszélyeztethetik a projekt sikerét. A sík, vízszintes felületen történő tárolás megakadályozza a deformálódást és a feszültségkoncentrációt, amely hosszabb idejű tárolás során alakulhat ki. Elegendő légáramlás a tárolt lemezek körül segít fenntartani az egységes nedvességtartalmat, miközben megelőzi a felületi penészesedést vagy foltok kialakulását, amelyek negatívan befolyásolhatják a felületminőséget.

A nedvességtől való védelem az egész tárolási időszak alatt kritikus marad, mivel még rövid ideig tartó magas páratartalomnak való kitettség is méretbeli változásokat okozhat, amelyek befolyásolják a pontos illesztést. A fedőanyagoknak biztosítaniuk kell a levegő áramlását, miközben megakadályozzák a közvetlen nedvességgel való érintkezést. A hőmérséklet-stabilitás segít fenntartani a panelek állandó méreteit, és megelőzi a feszültségképződést, amely repedéseket vagy hasadásokat okozhat a következő megmunkálási műveletek során.

Megmunkálási szempontok

A marás útján előállított panelek sikeres megmunkálása megköveteli felépítésük jellemzőinek megértését, valamint a konkrét paneltípushoz illő szerszámok kiválasztását. Az éles vágószerszámok minimalizálják a szakadásos törést, miközben tiszta éleket hoznak létre, amelyek hatékonyan fogadják a ragasztókat és a felületkezeléseket. A előtolási sebességeket és a vágósebességeket az adott panel sűrűségéhez és ragasztórendszerhez kell optimalizálni, hogy elkerülhető legyen az égés vagy a forgácsolódás, amely rontja az élminőséget.

A rostirány figyelembevétele különösen fontos tömör fa panelek megmunkálásakor, mivel a rostokkal szembeni vágás jelentős repedéseket okozhat, amelyek kijavítása nagyobb javítási munkát igényel. A megfelelő rögzítési technikák megakadályozzák a panelek elmozdulását a megmunkálás során, miközben elkerülik a fogók rongáló hatását, amely a kész felületeken láthatóvá válhat. A sorozatos megmunkálási műveleteket úgy kell tervezni, hogy a gyártási folyamat során megtartsák a referenciafelületeket.

GYIK

Milyen vastagsági lehetőségek állnak rendelkezésre marásolt paneleknél

A marásolt panelek általában fél hüvelyktől két hüvelykig terjedő szabványos vastagságban kaphatók, a háromnegyed hüvelykes a leggyakoribb a bútor- és szekrényalkalmazásoknál. Egyedi vastagsági opciók gyakran megadhatók speciális alkalmazásokhoz, bár ebben az esetben minimális rendelési mennyiség vonatkozhat. A vastagság kiválasztásánál figyelembe kell venni a szerkezeti követelményeket, valamint a projektben meglévő elemekkel való kompatibilitást.

Hogyan befolyásolják a környezeti körülmények a panelek teljesítményét

A környezeti körülmények jelentősen hatással vannak a panelek méretstabilitására, ahol a páratartalom-változások okozzák a legláthatóbb hatásokat. A paneleket az alkalmazás előtt legalább 48 óráig kell akklimatizálni a telepítési környezetben, hogy a felszerelés után minimális mozgásuk legyen. A mérnöki eljárással készült panelek általában kevésbé érzékenyek a környezeti változásokra, mint a tömör fa panelek, így előnyösebbek a változó páratartalmú körülmények között használatos alkalmazásokhoz.

Milyen minőségbeli különbségek vannak a panelgyártók között

A panelminőség jelentősen eltér a gyártók között az anyagválasztás szabványai, a gyártási pontosság és a minőségellenőrzési folyamatok alapján. A prémium gyártók általában szigorúbb mérettűréseket tartanak fenn, jobb minőségű ragasztórendszereket használnak, és szigorúbb anyagbesorolási szabványokat alkalmaznak. Ezek a minőségbeli különbségek gyakran indokolják az árprémiumot a javított kezelhetőség, megjelenési konzisztencia és hosszú távú megbízhatóság révén.

Hogyan kell előkészíteni a paneleket a felületkezeléshez

A panelek felületének előkészítése általában fokozatos csiszolást jelent egyre finomabb szemcsézettségű csiszolópapírokkal, a legtöbb alkalmazás esetén 120-es szemcsével kezdve, és 220-as szemcséig haladva. A felület tisztítása sűrített levegővel vagy ragasztós kendőkkel eltávolítja a csiszolásból származó maradékokat, amelyek zavarhatják a bevonat tapadását. Egyes paneltípusoknál szükség lehet záróréteg felvitele a végső felületkezelés előtt, hogy biztosítsa az egységes szín- és fényességfejlődést az egész felületen.