Nella selezione dei materiali per la produzione di mobili, armadiature o lavorazioni artigianali architettoniche, la qualità dei componenti di base determina il successo dell'intero progetto. I pannelli profilati rappresentano una delle opzioni più versatili e affidabili disponibili per artigiani, costruttori e progettisti alla ricerca di prodotti in legno progettati con precisione. Questi pannelli prodotti con cura offrono una stabilità dimensionale superiore, venature uniformi e caratteristiche prestazionali prevedibili che il legno massiccio tradizionale spesso non riesce a eguagliare. Comprendere le sfumature nella scelta dei pannelli, dalle caratteristiche delle essenze ai processi produttivi, consente di prendere decisioni informate che migliorano sia l'estetica sia l'integrità strutturale dell'opera finita.

Comprensione dei metodi di costruzione dei pannelli

Assemblaggio tradizionale di pannelli in legno massiccio

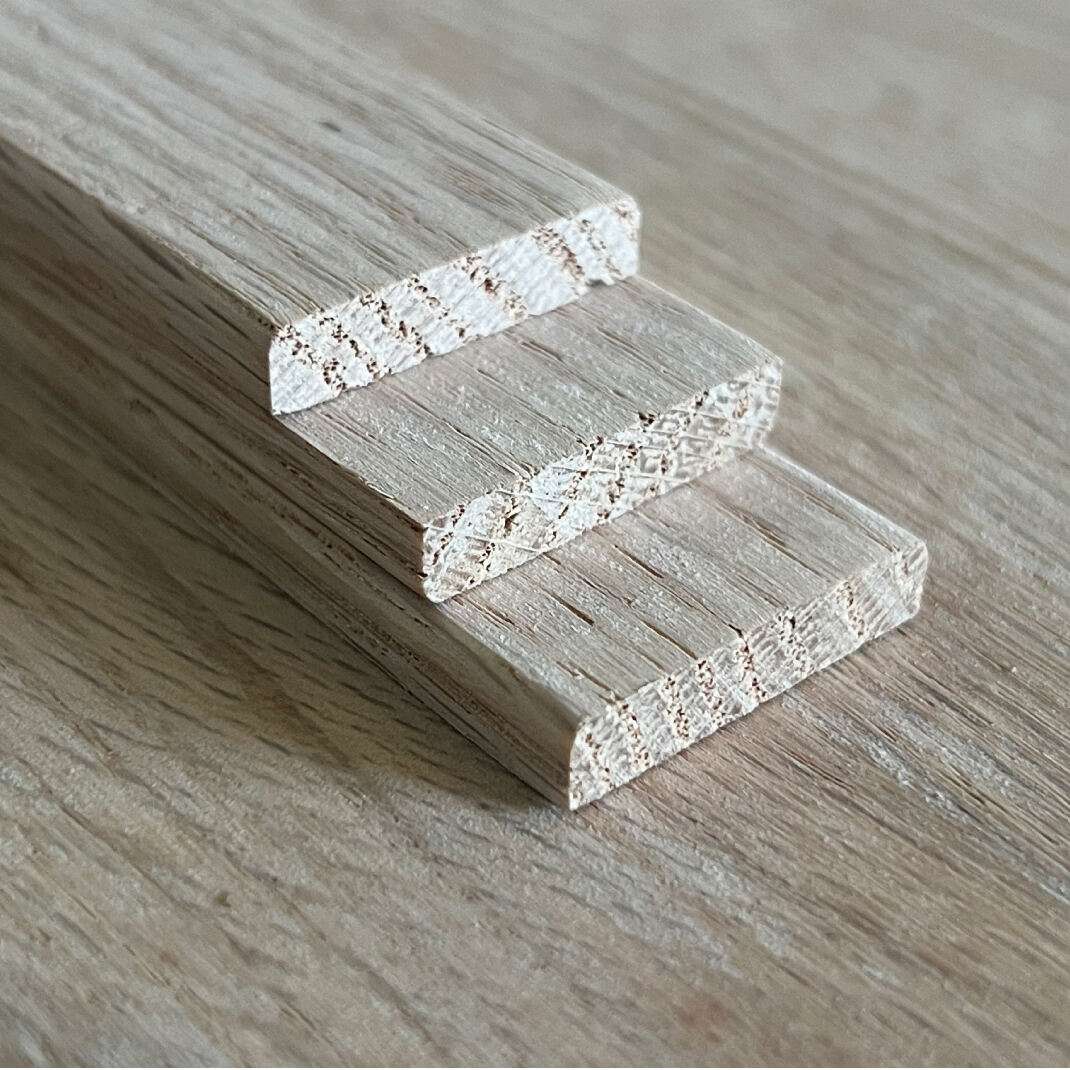

I tradizionali pannelli in legno massiccio mantengono le caratteristiche autentiche del legname naturale, offrendo al contempo una maggiore stabilità grazie a tecniche di assemblaggio accurato. Artigiani esperti selezionano singole tavole in base alla compatibilità della venatura, all'uniformità del contenuto di umidità e alla solidità strutturale, prima di incollarle lungo i bordi per formare pannelli più grandi. Questo metodo preserva la bellezza naturale dell'andamento della venatura del legno, creando superfici adatte ad applicazioni impegnative. Il processo di incollaggio a bordo richiede una lavorazione precisa per garantire giunture strette e invisibili, che mantengono l'integrità strutturale durante i cicli di movimento stagionale del legno.

Pannelli di legno massiccio di qualità subiscono un'ampia preparazione, inclusa l'essiccazione in forno fino a livelli ottimali di umidità, tipicamente tra il sei e l'otto percento per applicazioni interne. La preparazione della superficie prevede diversi passaggi attraverso pialle industriali per ottenere spessori uniformi con tolleranze entro pochi millesimi di pollice. Questa precisione garantisce risultati costanti quando più pannelli vengono uniti insieme in assemblaggi più grandi o quando i pannelli si interfacciano con altri componenti di falegnameria.

Tecnologie per Pannelli Compositi

La moderna costruzione di pannelli ingegnerizzati combina fibre di legno naturale con sistemi adesivi avanzati per creare prodotti che spesso superano il legno massiccio in determinate caratteristiche prestazionali. I pannelli in fibra di media densità offrono un'eccezionale levigatezza superficiale e stabilità dimensionale, rendendoli ideali come supporto per finiture verniciate o applicazioni di impiallacciatura. Le varianti in truciolare forniscono soluzioni economiche per applicazioni in cui il rapporto resistenza-peso favorisce la costruzione ingegnerizzata rispetto ai tradizionali metodi in legno massiccio.

La costruzione in compensato utilizza strati incrociati di venature per creare pannelli con proprietà di resistenza superiori in più direzioni. Questo metodo costruttivo riduce al minimo il movimento stagionale che colpisce il legno massiccio, mantenendo molte delle caratteristiche desiderabili del legname naturale. Processi avanzati di produzione garantiscono una densità del nucleo e una distribuzione dell'umidità costanti, risultando in pannelli che si lavorano pulitamente e accettano i fissaggi in modo affidabile durante tutta la loro vita utile.

Considerazioni nella Selezione delle Specie

Caratteristiche dei Pannelli in Legno Duro

La selezione delle specie di legno duro influisce in modo significativo sia sulle qualità estetiche che sulle caratteristiche prestazionali dei pannelli lavorati finiti. Legni duri densi come l'acero e il ciliegio offrono un'elevata durabilità e si prestano bene a lavorazioni dettagliate, rendendoli scelte preferite per le facce dei mobili e per lavori di intaglio decorativi. Queste specie presentano generalmente venature strette e uniformi che esaltano l'estetica delle superfici più ampie mantenendo al contempo la stabilità strutturale in condizioni ambientali variabili.

Il noce e il mogano offrono ricche variazioni di colore e caratteristiche di venatura distintive che creano effetti visivi sorprendenti nelle applicazioni su pannello. Queste essenze pregiate spesso giustificano i costi maggiori grazie alla superiore lavorabilità, alle ottime caratteristiche di finitura e alla durata nel tempo. Quando vengono correttamente trasformati in pannelli lavorati, questi legni duri sviluppano patine naturali che ne accrescono la bellezza con il passare del tempo, mantenendo al contempo la stabilità dimensionale grazie a tecniche costruttive adeguate.

Applicazioni dei pannelli in legno dolce

I pannelli in legno dolce si distinguono nelle applicazioni strutturali in cui il rapporto resistenza-peso e i costi sono più importanti delle considerazioni estetiche. Le varietà di pino, abete e cedro offrono prestazioni affidabili nelle applicazioni edili, garantendo al contempo una naturale resistenza all'umidità e ai danni causati dagli insetti. Queste essenze generalmente assorbono facilmente le tinte e le finiture, consentendo loro di abbinarsi armoniosamente a componenti in legno duro in progetti con materiali misti.

I pannelli in cedro offrono proprietà aromatiche naturali che fungono da repellente per parassiti, aggiungendo al contempo caratteristiche visive distintive ad applicazioni specialistiche. La leggerezza della maggior parte dei pannelli in legno dolce semplifica la movimentazione durante l'installazione, pur mantenendo una resistenza adeguata per la maggior parte delle applicazioni residenziali e commerciali leggere. Una corretta selezione del grado garantisce che i pannelli in legno dolce soddisfino requisiti specifici di prestazione senza incorrere in costi di materiale superflui.

Indicatori di qualità produttiva

Standard di precisione nella lavorazione

Impianti di produzione professionali mantengono tolleranze rigorose che garantiscono dimensioni dei pannelli e qualità superficiale costanti tra diverse produzioni. Le variazioni di spessore non devono superare i ±0,005 pollici sulle superfici dei pannelli, con la rettilineità dei bordi mantenuta entro tolleranze simili. Questi standard di precisione consentono un'integrazione perfetta con altri componenti di falegnameria, riducendo al minimo le regolazioni durante l'installazione.

La qualità della finitura superficiale riflette il livello delle attrezzature produttive e dell'esperienza degli operatori. I pannelli fresati di alta gamma presentano superfici lisce e prive di strappi, che richiedono una levigatura minima prima dell'applicazione della finitura. L'orientamento uniforme della venatura e la corrispondenza dei toni di colore sulle facce dei pannelli indicano una selezione accurata del materiale e protocolli di lavorazione che distinguono i prodotti professionali dalle alternative di serie.

Affidabilità del Sistema Adesivo

La produzione moderna di pannelli impiega formulazioni adesive sofisticate progettate per resistere a specifiche condizioni ambientali e schemi di sollecitazione. Gli adesivi strutturali utilizzati in pannelli fresati devono dimostrare una resistenza all'incollaggio pari o superiore alla resistenza delle fibre di legno dei materiali di supporto. Ciò garantisce che la rottura del pannello avvenga per frattura del legno piuttosto che per cedimento dell'adesivo, mantenendo l'integrità strutturale per tutta la durata di vita del pannello.

I produttori qualificati sottopongono i propri sistemi adesivi a test di invecchiamento accelerato che simulano decenni di esposizione ambientale in tempi ridotti. Questi protocolli di prova convalidano le caratteristiche di prestazione a lungo termine, identificando al contempo potenziali modalità di guasto prima che i prodotti arrivino sul mercato. La documentazione di questi risultati fornisce fiducia nelle prestazioni dei pannelli in condizioni applicative gravose.

Criteri di selezione specifici per l'applicazione

Requisiti per lavorazioni interne in legno

Le applicazioni di falegnameria per interni richiedono pannelli che mantengano la stabilità dimensionale in condizioni ambientali controllate, offrendo al contempo una superficie di alta qualità adatta alle finiture. Il contenuto di umidità è solitamente compreso tra il sei e il nove percento, con tolleranze più strette richieste per applicazioni di precisione. L'uniformità dello spessore dei pannelli diventa fondamentale quando più elementi devono allinearsi perfettamente in assemblaggi complessi o quando i pannelli si interfacciano con componenti hardware lavorati meccanicamente.

I requisiti di corrispondenza del colore per applicazioni interne richiedono spesso pannelli provenienti da lotti di legname attentamente gestiti, che presentino trame uniformi e colorazione naturale costante. Questa attenzione alla coerenza estetica distingue la falegnameria di alta gamma dalle applicazioni utilitarie, in cui la funzionalità prevale sull'aspetto visivo. I pannelli premium per interni spesso vengono sottoposti a processi aggiuntivi di selezione per eliminare difetti naturali che potrebbero compromettere la qualità estetica.

Requisiti per Applicazioni Strutturali

Le applicazioni strutturali richiedono pannelli che soddisfino specifiche esigenze di resistenza al carico mantenendo nel contempo la stabilità dimensionale in condizioni ambientali variabili. Le specifiche tecniche includono generalmente requisiti minimi di densità, norme di resistenza all'umidità e valutazioni della capacità di tenuta dei fissaggi, garantendo margini di prestazione adeguati per le applicazioni previste. Questi requisiti tecnici richiedono spesso metodi di costruzione dei pannelli ingegnerizzati volti a ottimizzare le caratteristiche di resistenza.

Le considerazioni relative all'esposizione ambientale influenzano la selezione delle specie e i processi produttivi per applicazioni strutturali con pannelli. I pannelli destinati ad ambienti ad alta umidità richiedono sistemi adesivi migliorati e possono trarre beneficio da trattamenti sotto pressione che ne aumentano la durata nel tempo. Le caratteristiche di distribuzione del carico e i limiti di deformazione sotto carichi specificati diventano criteri primari di selezione, che in applicazioni strutturali possono prevalere su considerazioni estetiche.

Tecniche di Valutazione della Qualità

Metodi di Ispezione Visiva

Un'ispezione visiva completa rivela informazioni fondamentali sulla qualità del pannello e sulla coerenza del processo produttivo. L'esame della superficie deve individuare eventuali strappi, scheggiature o segni di bruciatura, che indicano parametri di lavorazione non ottimali durante la produzione. La valutazione della qualità dei bordi include il controllo dello spessore uniforme, degli angoli squadrati e dei tagli puliti e privi di schegge, necessari per operazioni di assemblaggio precise.

La valutazione del disegno della venatura aiuta a identificare i pannelli con caratteristiche estetiche ottimali, rivelando al contempo eventuali debolezze strutturali. Un'orientazione uniforme della venatura sulle facce dei pannelli indica una selezione e lavorazione accurata del materiale, mentre forti variazioni nella venatura possono indicare l'uso di fonti di legname non abbinato. La valutazione dell'uniformità del colore contribuisce a garantire che i progetti finiti mantengano un aspetto coerente in tutti i componenti del pannello.

Protocolli di test delle prestazioni

I test sistematici sulle prestazioni convalidano le caratteristiche dei pannelli che influiscono sul successo a lungo termine in applicazioni specifiche. La misurazione del contenuto di umidità mediante misuratori elettronici calibrati assicura che i pannelli soddisfino le specifiche per le condizioni ambientali previste. La misurazione della planarità mediante righe di precisione o sistemi laser identifica i pannelli che potrebbero causare problemi di montaggio durante l'installazione.

La misurazione della densità fornisce informazioni sulla coerenza del materiale e sulle caratteristiche strutturali che influiscono sia sulla lavorabilità che sulle prestazioni. Le variazioni di densità lungo le superfici dei pannelli possono indicare incoerenze produttive che potrebbero causare problemi durante le operazioni di lavorazione o finitura. Protocolli di prova completi aiutano a identificare pannelli di qualità superiore, evitando materiali potenzialmente difettosi prima che compromettano i risultati del progetto.

Migliori pratiche per l'installazione e la manipolazione

Tecniche di conservazione adeguate

Un corretto stoccaggio mantiene la qualità dei pannelli tra la consegna e l'installazione, prevenendo danni che potrebbero compromettere il successo del progetto. Lo stoccaggio in piano su superfici livellate evita deformazioni e concentrazioni di stress che potrebbero svilupparsi durante lunghi periodi di immagazzinamento. Un'adeguata circolazione d'aria attorno ai pannelli stoccati contribuisce a mantenere un contenuto di umidità uniforme, prevenendo lo sviluppo di muffe superficiali o macchie che potrebbero compromettere la qualità della finitura.

La protezione dall'esposizione all'umidità rimane fondamentale per tutto il periodo di stoccaggio, poiché anche un'esposizione breve ad alta umidità può causare variazioni dimensionali che influiscono sulla precisione dell'incastro. I materiali di copertura devono permettere la circolazione dell'aria evitando al contempo il contatto diretto con l'umidità. La stabilità della temperatura contribuisce a mantenere costanti le dimensioni dei pannelli e a prevenire lo sviluppo di sollecitazioni che potrebbero causare crepe o fenditure durante le successive operazioni di lavorazione.

Considerazioni sulla lavorazione

Per una lavorazione efficace dei pannelli fresati è essenziale comprendere le loro caratteristiche costruttive e scegliere gli utensili appropriati in base al tipo specifico di pannello. Utensili affilati riducono al minimo lo sbeccamento producendo bordi puliti, che garantiscono una buona adesione della colla e delle finiture. Le velocità di avanzamento e di taglio devono essere ottimizzate in base alla densità specifica dei pannelli e ai sistemi adesivi utilizzati, per evitare bruciature o scheggiature che comprometterebbero la qualità dei bordi.

La consapevolezza della direzione del grano diventa particolarmente importante quando si lavorano pannelli di legno massello, poiché il taglio contro la direzione del grano può causare significative rotture che richiedono lavori di riparazione estesi. Le tecniche di tenuta del lavoro adeguate impediscono il movimento del pannello durante le operazioni di lavorazione evitando al contempo danni alla pinza che potrebbero manifestarsi nelle superfici finite. Le operazioni di lavorazione sequenziali devono essere pianificate per mantenere le superfici di riferimento durante tutto il processo di fabbricazione.

Domande Frequenti

Quali opzioni di spessore sono disponibili per i pannelli fresati

I pannelli fresati sono comunemente disponibili in spessori standard che vanno da mezzo pollice a due pollici, con tre quarti di pollice che è il più popolare per applicazioni di mobili e armadi. Le opzioni di spessore personalizzate possono spesso essere specificate per applicazioni speciali, anche se possono essere applicate quantità minime di ordine. La scelta dello spessore deve tener conto sia dei requisiti strutturali che della compatibilità con i componenti di fresatura esistenti nel progetto.

Come influiscono le condizioni ambientali sulle prestazioni dei pannelli

Le condizioni ambientali influenzano in modo significativo la stabilità dimensionale del pannello, con i cambiamenti di umidità che causano gli effetti più evidenti. I pannelli acclimatizzati agli ambienti di installazione per almeno 48 ore prima dell'uso mostreranno un minimo di movimento dopo l'installazione. I pannelli di costruzione mostrano in genere una minore sensibilità ambientale rispetto ai pannelli di legno massello, rendendoli preferibili per applicazioni con condizioni di umidità variabili.

Quali differenze di qualità esistono tra i produttori di pannelli

La qualità dei pannelli varia significativamente tra i produttori in base agli standard di selezione dei materiali, alla precisione di produzione e ai processi di controllo della qualità. I produttori premium mantengono in genere tolleranze dimensionali più strette, utilizzano sistemi adesivi superiori e implementano standard di classificazione dei materiali più rigorosi. Queste differenze di qualità giustificano spesso i premi di prezzo grazie a una migliore lavorabilità, consistenza dell'aspetto e affidabilità delle prestazioni a lungo termine.

In che modo si devono preparare i pannelli per la finitura

La preparazione dei pannelli per la finitura prevede generalmente una levigatura progressiva con grane sempre più fini, partendo da una grana 120 e arrivando fino a 220 nella maggior parte delle applicazioni. La pulizia della superficie con aria compressa o panni tack rimuove i residui di levigatura che potrebbero interferire con l'adesione del rivestimento. Alcuni tipi di pannelli potrebbero richiedere l'applicazione di un sigillante prima della finitura finale, al fine di garantire uno sviluppo uniforme del colore e della lucentezza su tutta la superficie.