ఫర్నిచర్ తయారీ, కేబినెట్లు లేదా వాస్తుశిల్ప మిల్ల్వర్క్ కోసం పదార్థాలను ఎంచుకునేటప్పుడు, మీ ప్రాజెక్ట్ యొక్క విజయాన్ని నిర్ణయించేది మీ ప్రాథమిక భాగాల నాణ్యత. ఖచ్చితంగా ఇంజినీరింగ్ చేసిన వుడ్ ఉత్పత్తులను కోరుకునే కారిగరులు, బిల్డర్లు మరియు డిజైనర్లకు మిల్లింగ్ ప్యానెల్స్ అందుబాటులో ఉన్న అత్యంత సౌలభ్యం మరియు నమ్మదగిన ఎంపికలలో ఒకటి. ఈ జాగ్రత్తగా తయారు చేసిన ప్యానెల్స్ సాంప్రదాయ ఘన లూమ్బర్ తరచుగా సరిపోల్చలేని అధిక-స్థాయి కొలతల స్థిరత్వం, స్థిరమైన గ్రెయిన్ నమూనాలు మరియు ఊహించదగిన పనితీరు లక్షణాలను అందిస్తాయి. జాతి లక్షణాల నుండి తయారీ ప్రక్రియల వరకు ప్యానెల్ ఎంపిక యొక్క సూక్ష్మ వివరాలను అర్థం చేసుకోవడం ద్వారా మీ పూర్తి అయిన పని యొక్క దృశ్య ఆకర్షణ మరియు నిర్మాణ సంపూర్ణత రెండింటినీ పెంపొందించడానికి సమర్థవంతమైన నిర్ణయాలు తీసుకోవడానికి మిమ్మల్ని అధికారం ఇస్తుంది.

ప్యానెల్ నిర్మాణ పద్ధతులను అర్థం చేసుకోవడం

సాంప్రదాయ ఘన చెక్క ప్యానెల్ అసెంబ్లీ

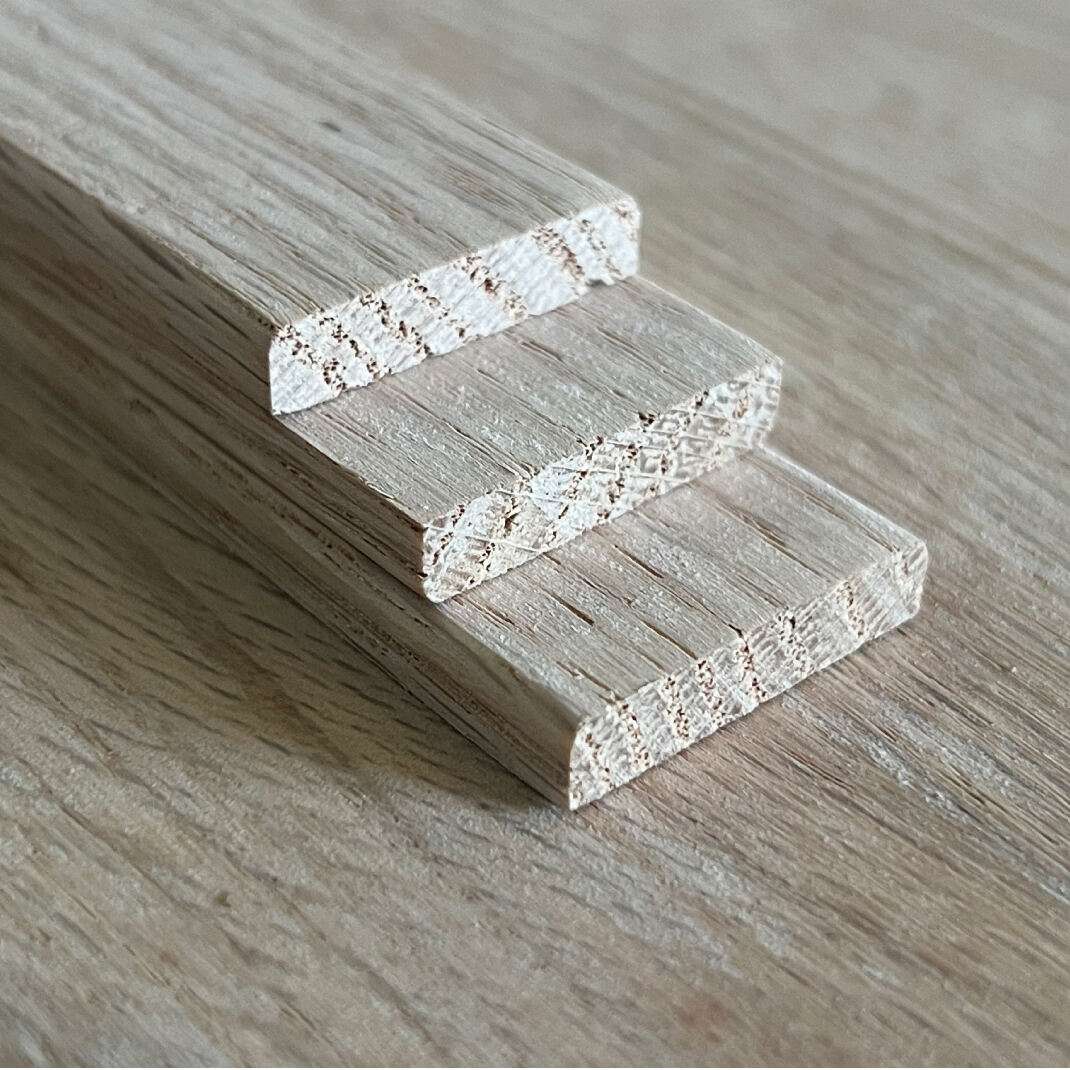

సహజ చెక్క యొక్క అసలు లక్షణాలను నిలుపునట్లే, జాగ్రత్తగా ఉండే కలపడం పద్ధతుల ద్వారా మెరుగుపడిన స్థిరత్వాన్ని సాంప్రదాయ ఘన చెక్క ప్యానెల్స్ అందిస్తాయి. గ్రైన్ సౌసాదృశ్యత, తేమ కంటెంట్ ఏకరీతి మరియు నిర్మాణ బలం ఆధారంగా వ్యక్తిగత బోర్డులను ఎంపిక చేసి, ఆపై వాటిని పెద్ద ప్యానెల్స్లోకి అంచు-ముద్రణ చేయడానికి మాస్టర్ క్రాఫ్ట్స్ పీపుల్ ఎంపిక చేస్తారు. ఈ పద్ధతి సహజ చెక్క గ్రైన్ ప్రవాహం యొక్క సహజ అందాన్ని పరిరక్షిస్తుంది, కష్టమైన అనువర్తనాలకు అనువైన ఉపరితలాలను సృష్టిస్తుంది. సీజనల్ చెక్క కదలిక చక్రాల పొడవునా నిర్మాణ ఖచ్చితత్వాన్ని నిలుపునట్లుగా సన్నని, కనిపించని అంచులను నిర్ధారించడానికి అంచు-ముద్రణ ప్రక్రియ ఖచ్చితమైన మిల్లింగ్ను అవసరంగా ఉంటుంది.

నాణ్యత గల సాలిడ్ వుడ్ ప్యానెల్స్ ఇంటీరియర్ అప్లికేషన్స్ కోసం సాధారణంగా ఆరు నుండి ఎనిమిది శాతం మధ్య ఉండే సరియైన తేమ స్థాయిల వరకు కిల్న్-డ్రైయింగ్ చేయడం వంటి విస్తృతమైన సిద్ధతలను పొందుతాయి. ఉపరితల సిద్ధత పరిశ్రమ ప్లానర్ల ద్వారా అంగుళానికి వెయ్యింతలో ఏకరీతి మందం సహిష్ణుత సాధించడానికి బహుళ పాస్లను పొందుతుంది. పెద్ద అసెంబ్లీలలో బహుళ ప్యానెల్స్ కలిపినప్పుడు లేదా ప్యానెల్స్ ఇతర మిల్వర్క్ భాగాలతో ఇంటర్ఫేస్ అయ్యేప్పుడు ఈ ఖచ్చితత్వం స్థిరమైన ఫలితాలను నిర్ధారిస్తుంది.

ఇంజనీర్డ్ ప్యానెల్ టెక్నాలజీస్

సహజ చెక్క తంతులను అధునాతన అంటుకునే వ్యవస్థలతో కలపడం ద్వారా నిర్మించబడిన ఆధునిక ప్యానెల్ నిర్మాణం, ప్రత్యేక పనితీరు లక్షణాలలో ఘన చెక్క కంటే మిన్నుగా ఉండే ఉత్పత్తులను సృష్టిస్తుంది. మీడియం-సాంద్రత ఫైబర్ బోర్డ్ ప్యానెల్స్ అద్భుతమైన ఉపరితల నునుపుదనం మరియు కొలతల స్థిరత్వాన్ని అందిస్తాయి, ఇవి రంగు వేసిన ముగింపులు లేదా వీనియర్ అనువర్తనాలకు ఆదర్శ పాతాళాలుగా ఉంటాయి. బలం-కి-బరువు నిష్పత్తులు సాంప్రదాయిక ఘన చెక్క పద్ధతులకు బదులుగా ఇంజనీరింగ్ నిర్మాణాన్ని ప్రాధాన్యత ఇచ్చే అనువర్తనాలకు ఖర్చు-ప్రభావవంతమైన పరిష్కారాలను కణ బోర్డ్ రకాలు అందిస్తాయి.

ప్లైవుడ్ నిర్మాణం బహుళ దిశల్లో అధిక పటిష్టత లక్షణాలు కలిగిన ప్యానెళ్లను సృష్టించడానికి క్రాస్-లామినేటెడ్ వీనీర్ పొరలను ఉపయోగిస్తుంది. ఈ నిర్మాణ పద్ధతి ఘన చెక్కను ప్రభావితం చేసే సీజనల్ చలనాన్ని కనిష్ఠ స్థాయికి తగ్గిస్తుంది, అయితే సహజ లంబర్ యొక్క అనేక కోరబడే లక్షణాలను కొనసాగిస్తుంది. అధునాతన ఉత్పత్తి ప్రక్రియలు స్థిరమైన కోర్ సాంద్రత మరియు తేమ పంపిణీని నిర్ధారిస్తాయి, ఫలితంగా వాడకం జీవితం మొత్తంలో స్వచ్ఛంగా మెషిన్ అయ్యే మరియు ఫాస్టెనర్లను సుస్థిరంగా అంగీకరించే ప్యానెళ్లు ఏర్పడతాయి.

జాతి ఎంపిక పరిగణనలు

హార్డ్ వుడ్ ప్యానెల్ లక్షణాలు

హార్డ్ వుడ్ రకాల ఎంపిక మిల్లింగ్ చేసిన ప్యానెల్స్ యొక్క అందప్రదర్శన లక్షణాలు మరియు పనితీరు లక్షణాలపై గణనీయమైన ప్రభావాన్ని చూపుతుంది. మేపుల్ మరియు చెర్రీ వంటి సాంద్రమైన హార్డ్ వుడ్స్ అద్భుతమైన మన్నికను అందిస్తాయి మరియు సూక్ష్మ వివరాల పనిని స్వీకరిస్తాయి, ఇవి ఫర్నిచర్ ముఖాలు మరియు అలంకార మిల్ పని కోసం ప్రాధాన్యత కలిగిన ఎంపికలుగా ఉంటాయి. ఈ రకాలు సాధారణంగా పెద్ద ప్యానెల్ ఉపరితలాల దృశ్య ఆకర్షణను పెంపొందిస్తూ, మారుతున్న పర్యావరణ పరిస్థితులలో నిర్మాణ స్థిరత్వాన్ని కలిగి ఉంటాయి.

వాల్నట్ మరియు మహోగని ప్యానెల్ అనువర్తనాలలో ఆకట్టుకునే దృశ్య ప్రభావాలను సృష్టించే సమృద్ధిగా ఉన్న రంగు మార్పులు మరియు ప్రత్యేకమైన గ్రెయిన్ లక్షణాలను అందిస్తాయి. ఈ ప్రీమియం రకాలు సూపరియర్ పనితీరు, ఫినిషింగ్ లక్షణాలు మరియు దీర్ఘకాలిక మన్నిక ద్వారా వాటి ఎక్కువ ఖర్చును సమర్థిస్తాయి. సరిగా ప్రాసెస్ చేసినప్పుడు మిల్లింగ్ చేసిన ప్యానెల్స్గా, ఈ హార్డ్ వుడ్స్ సమయంతో పాటు వాటి అందాన్ని పెంపొందించే సహజ పేటినాలను అభివృద్ధి చేస్తాయి, సరైన నిర్మాణ పద్ధతుల ద్వారా కొలతల స్థిరత్వాన్ని కలిగి ఉంటాయి.

సాఫ్ట్ వుడ్ ప్యానెల్ అనువర్తనాలు

బలం-కి-బరువు నిష్పత్తులు మరియు ఖర్చు పరిగణనలు దృశ్య ఆందోళనలను మించిపోయే నిర్మాణాత్మక అనువర్తనాలలో సాఫ్ట్ వుడ్ ప్యానెల్స్ ఉత్తమంగా పనిచేస్తాయి. పైన్, ఫిర్ మరియు సెడార్ రకాలు నిర్మాణ అనువర్తనాలలో నమ్మదగిన పనితీరును అందిస్తాయి, అలాగే తేమ మరియు కీటకాల హాని నుండి సహజ నిరోధకతను కూడా అందిస్తాయి. ఈ జాతులు సాధారణంగా స్టెయిన్లు మరియు ఫినిషింగ్లను సులభంగా అంగీకరిస్తాయి, ఇది మిశ్రమ పదార్థాల ప్రాజెక్టులలో హార్డ్ వుడ్ భాగాలకు అనుగుణంగా ఉండటానికి అనుమతిస్తుంది.

సెడార్ ప్యానెల్స్ సహజ సువాసన లక్షణాలను కలిగి ఉంటాయి, ఇవి కీటకాల నిరోధకతను అందిస్తాయి మరియు ప్రత్యేక అనువర్తనాలకు ప్రత్యేకమైన దృశ్య లక్షణాలను చేర్చుతాయి. చాలా సాఫ్ట్ వుడ్ ప్యానెల్స్ యొక్క తేలికపాటి స్వభావం ఇన్స్టాలేషన్ సమయంలో నిర్వహణను సులభతరం చేస్తుంది, అలాగే చాలా ఇంటి మరియు తేలికపాటి వాణిజ్య అనువర్తనాలకు సరిపోయే బలాన్ని కలిగి ఉంటాయి. సరైన గ్రేడ్ ఎంపిక సౌకర్యం ప్రత్యేక పనితీరు అవసరాలను సరిపోయేలా చేస్తుంది, అవసరం లేని పదార్థం ఖర్చులు లేకుండా.

తయారీ నాణ్యత సూచనలు

ఖచ్చితమైన మిల్లింగ్ ప్రమాణాలు

స్థిరమైన ప్యానెల్ కొలతలు మరియు ఉత్పత్తి పరుగుల సమయంలో ఉపరితల నాణ్యతను నిర్ిందించడానికి కఠినమైన టాలరెన్స్లను నిర్వహించే ప్రొఫెషనల్-తరగతి తయారీ సదుపాయాలు. ప్యానెల్ ఉపరితలాలపై మందం వ్యత్యాసాలు అంచు సరళతను సమాన టాలరెన్స్లలో నిర్వహించడంతో పాటు ప్లస్ లేదా మైనస్ 0.005 అంగుళాలను మించకూడదు. ఈ ఖచ్చితమైన ప్రమాణాలు ఇన్స్టాలేషన్ సమయంలో ఫిట్టింగ్ సర్దుబాట్లను కనిష్ఠంగా తగ్గిస్తూ ఇతర మిల్వర్క్ భాగాలతో సజాతీయ ఏకీకరణను సాధ్యం చేస్తాయి.

ఉపరితల ముగింపు నాణ్యత తయారీ పరికరాల స్థాయి మరియు ఆపరేటర్ నైపుణ్యాన్ని ప్రతిబింబిస్తుంది. ప్రీమియం మిల్లింగ్ చేసిన ప్యానెల్స్ ముగింపు వర్తించే ముందు కనిష్ఠ సందించడానికి అవసరమయ్యే మురికి లేని, సున్నితమైన ఉపరితలాలను కలిగి ఉంటాయి. ప్యానెల్ ముఖాలపై స్థిరమైన గ్రెయిన్ దిశ మరియు సరిపోలే రంగు స్వరాలు వస్తువు ఎంపిక మరియు ప్రాసెసింగ్ ప్రోటోకాల్స్ జాగ్రత్తగా తీసుకున్నట్లు సూచిస్తాయి, ఇవి కమొడిటీ ప్రత్యామ్నాయాల నుండి ప్రొఫెషనల్-తరగతి ఉత్పత్తులను వేరు చేస్తాయి.

అంటుకునే వ్యవస్థ విశ్వసనీయత

అధునాతన ప్యానెల్ తయారీ నిర్దిష్ట పర్యావరణ పరిస్థితులు మరియు ఒత్తిడి నమూనాలను తట్టుకోగలిగేలా రూపొందించబడిన సంక్లిష్టమైన అంటుకునే సమ్మేళనాలను ఉపయోగిస్తుంది. మిల్లెడ్ ప్యానెల్స్ ఉపయోగించే నిర్మాణాత్మక అంటుకునేవి ప్యానెల్ జీవితకాలంలో నిర్మాణ ఖచ్చితత్వాన్ని కాపాడుకోవడానికి బేస్ పదార్థాల వుడ్ ఫైబర్ బలానికి సమానంగా లేదా దానికి మించి ఉండే బంధ బలాన్ని చూపించాలి. ఇది అంటుకునే వైఫల్యం కాకుండా వుడ్ పగుళ్ల ద్వారా ప్యానెల్ వైఫల్యం సంభవించేలా నిర్ధారిస్తుంది.

నాణ్యత తయారీదారులు తమ అంటుకునే వ్యవస్థలను పర్యావరణ బహిర్గతం యొక్క దశాబ్దాలను సంకుచిత సమయ పరిమితుల్లో అనుకరించే త్వరిత వయస్సు పరీక్షలకు గురిచేస్తారు. ఈ పరీక్ష ప్రోటోకాల్స్ ఉత్పత్తులు మార్కెట్కు చేరుకునే ముందే సంభావ్య వైఫల్య రూపాలను గుర్తిస్తూ, దీర్ఘకాలిక పనితీరు లక్షణాలను ధృవీకరిస్తాయి. ఈ పరీక్షా ఫలితాల డాక్యుమెంటేషన్ డిమాండింగ్ అప్లికేషన్ పరిస్థితులలో ప్యానెల్ పనితీరుపై నమ్మకాన్ని అందిస్తుంది.

అనువర్తన-ప్రత్యేక ఎంపిక ప్రమాణాలు

అంతర్గత మిల్వర్క్ అవసరాలు

అంతర్గత మిల్వర్క్ అనువర్తనాలు నియంత్రిత పర్యావరణ పరిస్థితుల కింద కొలతల స్థిరత్వాన్ని నిలుపునటువంటి, ఫినిషింగ్ అనువర్తనాలకు ఉత్తమ ఉపరితల నాణ్యతను అందించే ప్యానెల్స్ను డిమాండ్ చేస్తాయి. తేమ శాతం సూచనలు సాధారణంగా ఆరు నుండి తొమ్మిది శాతం మధ్య ఉంటాయి, ఖచ్చితమైన ఫిట్టింగ్ అనువర్తనాలకు ఇంకా సన్నని సహిష్ణుత అవసరం. సంక్లిష్టమైన అసెంబ్లీలలో బహుళ భాగాలు ఖచ్చితంగా సరిపోని సందర్భాలలో లేదా ప్యానెల్స్ మెషిన్ చేసిన హార్డ్వేర్ భాగాలతో ఇంటర్ఫేస్ అయ్యే సమయంలో ప్యానెల్ మందం యొక్క ఏకరీతి చాలా ముఖ్యమవుతుంది.

అంతర్గత అనువర్తనాలకు రంగు సరిపోల్చడం స్థిరమైన గ్రెయిన్ నమూనాలు మరియు సహజ రంగును కలిగి ఉన్న జాగ్రత్తగా నిర్వహించే లంబర్ లాట్ల నుండి ప్యానెల్స్ సరఫరా చేయడాన్ని అవసరం చేస్తుంది. దృశ్య ఆకర్షణ కంటే పనితీరు ప్రాధాన్యత ఇచ్చే ఉపయోగపరమైన అనువర్తనాల నుండి హై-ఎండ్ మిల్వర్క్ను వేరుచేసే ఈ సౌందర్య స్థిరత్వానికి శ్రద్ధ వహిస్తుంది. ప్రీమియం అంతర్గత ప్యానెల్స్ సౌందర్య నాణ్యతను దెబ్బతీసే సహజ లోపాలను తొలగించడానికి అదనపు ఎంపిక ప్రక్రియల గుండా వెళుతుంటాయి.

నిర్మాణాత్మక అనువర్తన డిమాండ్లు

నిర్మాణాత్మక అనువర్తనాలు ప్యానెల్స్ను నిర్దిష్ట లోడ్-బేరింగ్ అవసరాలను తీర్చడంతో పాటు వివిధ పర్యావరణ పరిస్థితులలో కొలతల స్థిరత్వాన్ని నిలుపునట్లు చేయాలి. ఇంజనీరింగ్ ప్రమాణాలు సాధారణంగా కనీస సాంద్రత అవసరాలు, తేమ నిరోధకత ప్రమాణాలు మరియు ఫాస్టెనర్-హోల్డింగ్ సామర్థ్య రేటింగులను కలిగి ఉంటాయి, ఇవి ఉద్దేశించిన అనువర్తనాలకు సరిపోయే పనితీరు మార్జిన్లను నిర్ధారిస్తాయి. బలం లక్షణాలను అనుకూలీకరించడానికి ఇంజనీరింగ్ ప్యానెల్ నిర్మాణ పద్ధతులను ఈ సాంకేతిక అవసరాలు తరచుగా అవసరం చేస్తాయి.

నిర్మాణాత్మక ప్యానెల్ అనువర్తనాల కోసం జాతుల ఎంపిక మరియు తయారీ ప్రక్రియలను పర్యావరణ బహిర్గతం పరిగణనలు ప్రభావితం చేస్తాయి. అధిక-తేమ పర్యావరణాలకు ఉద్దేశించిన ప్యానెల్స్ మెరుగైన అంటుకునే వ్యవస్థలను అవసరం చేస్తాయి మరియు దీర్ఘకాలిక మన్నికను మెరుగుపరచడానికి ప్రెజర్-ట్రీట్మెంట్ ప్రక్రియల నుండి లాభం పొందవచ్చు. నిర్దిష్ట భారాల కింద భార పంపిణీ లక్షణాలు మరియు విచలన పరిమితులు అందమైన పరిగణనలను అధిగమించగల ప్రాథమిక ఎంపిక ప్రమాణాలుగా మారతాయి.

నాణ్యత అంచనా పద్ధతులు

దృశ్య పరిశీలన పద్ధతులు

సమగ్ర దృశ్య పరిశీలన ప్యానెల్ నాణ్యత మరియు తయారీ స్థిరత్వం గురించి కీలక సమాచారాన్ని బయటపెడుతుంది. తయారీ సమయంలో ఉపాంత యంత్ర పరామితులను సూచించే ఏవైనా టియర్-అవుట్, చిప్పింగ్ లేదా బర్న్ మార్కులను గుర్తించడానికి ఉపరితల పరిశీలన ఉండాలి. ఖచ్చితమైన కలపడం ఆపరేషన్లకు సులభత కలిగించే స్థిరమైన మందం, చతురస్రాకార మూలలు మరియు శుభ్రమైన, చిప్-రహిత కత్తిరింపులను తనిఖీ చేయడం అంచు నాణ్యత అంచనాలో ఉంటుంది.

ధాన్యం నమూనా అంచనా ఉత్తమ సౌందర్య లక్షణాలు కలిగిన ప్యానెల్స్ను గుర్తించడంలో సహాయపడితే, సంభావ్య నిర్మాణ బలహీనతలను బయటపెడుతుంది. ప్యానెల్ ముఖాల మొత్తం స్థిరమైన ధాన్యం దిశ సమగ్ర పదార్థం ఎంపిక మరియు ప్రాసెసింగ్ను సూచిస్తుంది, అయితే విపరీతమైన ధాన్యం మార్పులు సరిపోని లంబర్ వనరులను ఉపయోగించడం సూచిస్తాయి. రంగు ఏకరీతి అంచనా అన్ని ప్యానెల్ భాగాల మొత్తం పూర్తి చేసిన ప్రాజెక్టులు స్థిరమైన కనిపించే లక్షణాలను నిర్వహించడం నిర్ధారిస్తుంది.

పనితీరు పరీక్షణ ప్రోటోకాల్స్

పద్ధతి ప్రదర్శన పరీక్ష ప్రత్యేక అనువర్తనాలలో దీర్ఘకాలిక విజయాన్ని ప్రభావితం చేసే ప్యానెల్ లక్షణాలను ధృవీకరిస్తుంది. క్యాలిబ్రేటెడ్ ఎలక్ట్రానిక్ మీటర్లను ఉపయోగించి తేమ కంటెంట్ కొలత ప్యానెల్స్ ఉద్దేశించిన పర్యావరణ పరిస్థితులకు సూచనలను తప్పనిసరి చేస్తుంది. ఖచ్చితమైన సరళ అంచులు లేదా లేజర్ కొలత వ్యవస్థలను ఉపయోగించి స్థాయి కొలత ఇన్స్టాలేషన్ సమయంలో ఫిట్టింగ్ సమస్యలను కలిగించే ప్యానెల్స్ను గుర్తిస్తుంది.

సామర్థ్యం మరియు పనితీరును ప్రభావితం చేసే పదార్థ స్థిరత్వం మరియు నిర్మాణ లక్షణాలపై సాంద్రత కొలత అవగాహన కలిగిస్తుంది. ప్యానెల్ ఉపరితలాలపై సాంద్రతలో మార్పులు మిషనింగ్ లేదా ఫినిషింగ్ పనుల సమయంలో సమస్యలకు దారితీసే తయారీలో అస్థిరతను సూచిస్తాయి. ప్రాజెక్ట్ ఫలితాలను దెబ్బతీసే సమస్యాత్మక పదార్థాలను గుర్తించడానికి ముందే ఉత్తమ ప్యానెల్లను గుర్తించడానికి సమగ్ర పరీక్షణ ప్రోటోకాల్లు సహాయపడతాయి.

ఇన్స్టాలేషన్ మరియు హ్యాండ్లింగ్ ఉత్తమ పద్ధతులు

సరైన నిల్వ పద్ధతులు

ప్రాజెక్ట్ విజయాన్ని దెబ్బతీసే నష్టాన్ని నివారించడానికి డెలివరీ మరియు ఇన్స్టాలేషన్ మధ్య ప్యానెల్ నాణ్యతను సరైన నిల్వ నిర్వహిస్తుంది. సమతల ఉపరితలాలపై సమతలంగా నిల్వ చేయడం పొడవైన నిల్వ కాలంలో అభివృద్ధి చెందే వంపు మరియు ఒత్తిడి కేంద్రీకరణను నివారిస్తుంది. నిల్వ చేసిన ప్యానెల్ల చుట్టూ సరిపోయే గాలి ప్రసరణ ఉపరితల తుప్పు లేదా మరకలు ఏర్పడకుండా తేమ కంటెంట్ను ఏకరీతిలో నిర్వహించడంలో సహాయపడుతుంది, ఇవి ఫినిష్ నాణ్యతను ప్రభావితం చేస్తాయి.

భాగాల ఖచ్చితత్వాన్ని ప్రభావితం చేసే కొలతల మార్పులను నివారించడానికి నిల్వ సమయంలో తేమ బహిర్గతం నుండి రక్షణ చాలా ముఖ్యమైనది, ఎందుకంటే అధిక తేమకు కొద్దిసేపు బహిర్గతం కూడా ఇలాంటి మార్పులకు దారితీస్తుంది. పదార్థాలను కప్పడం వల్ల గాలి ప్రసరణకు అనుమతిస్తూ ప్రత్యక్ష తేమతో సంపర్కాన్ని నిరోధించాలి. ఉష్ణోగ్రత స్థిరత్వం ఫలకాల యొక్క స్థిరమైన కొలతలను నిలుపునట్లుగా చేస్తుంది మరియు తరువాతి యంత్ర పరికరాల ఆపరేషన్ల సమయంలో పగుళ్లు లేదా చీలికలు రావడానికి కారణమయ్యే ఒత్తిడి ఏర్పడకుండా నిరోధిస్తుంది.

యంత్ర పరికరాల పరిగణనలు

మిల్లింగ్ చేసిన ఫలకాలను విజయవంతంగా యంత్ర పరికరాలతో సంస్కరించడానికి వాటి నిర్మాణ లక్షణాలను అర్థం చేసుకోవడం మరియు ప్రత్యేక ఫలక రకాలకు సరైన పరికరాల ఎంపిక అవసరం. మంచి అంచులను ఉత్పత్తి చేస్తూ చిప్పులను తగ్గించే ముష్ఠి కత్తెరలు గుడ్డు మరియు ముగింపులను సమర్థవంతంగా అంగీకరిస్తాయి. ఫలకాల సాంద్రత మరియు అంటుకునే వ్యవస్థలకు అనుగుణంగా ఫీడ్ రేట్లు మరియు కత్తిరింపు వేగాలను అనుకూలీకరించాలి, తద్వారా అంచు నాణ్యతను దెబ్బతీసే కాలిపోవడం లేదా చిప్-అవుట్ ను నివారించవచ్చు.

ఘన చెక్క ప్యానెల్స్ ను కట్ చేసేటప్పుడు, ధాన్య దిశ గురించి తెలుసుకోవడం ప్రత్యేకంగా ముఖ్యమవుతుంది, ఎందుకంటే ధాన్య దిశకు వ్యతిరేకంగా కట్ చేయడం వల్ల పెద్ద ఎత్తున చిగురుట ఏర్పడుతుంది, దీనికి విస్తృతమైన మరమ్మతు పని అవసరం అవుతుంది. ప్యానెల్ కదలికను నిరోధించడానికి సరైన పని హోల్డింగ్ పద్ధతులు సహాయపడతాయి, అలాగే పూర్తయిన ఉపరితలాలలో క్లాంపింగ్ వల్ల కలిగే నష్టం నుండి రక్షిస్తాయి. తయారీ ప్రక్రియలో సూచిక ఉపరితలాలను నిర్వహించడానికి అనుక్రమ మెషినింగ్ పనులను ప్లాన్ చేయాలి.

ప్రశ్నలు మరియు సమాధానాలు

మిల్డ్ ప్యానెల్స్ కు ఏయే మందం ఎంపికలు లభిస్తాయి

మిల్డ్ ప్యానెల్స్ సాధారణంగా అర-అంగుళం నుండి రెండు అంగుళాల వరకు ప్రామాణిక మందంలో లభిస్తాయి, ఫర్నిచర్ మరియు క్యాబినెట్ అప్లికేషన్లకు ముఖ్యంగా మూడు-నాలుగు అంగుళం అత్యంత ప్రజాదరణ పొందింది. ప్రత్యేక అప్లికేషన్ల కోసం కస్టమ్ మందం ఎంపికలను తరచుగా సూచించవచ్చు, అయితే కనీస ఆర్డర్ పరిమాణాలు వర్తించవచ్చు. మీ ప్రాజెక్ట్ లోని ఉన్న మిల్ వర్క్ భాగాలతో నిర్మాణాత్మక అవసరాలు మరియు సౌసాదృశ్యత రెండింటిని పరిగణనలోకి తీసుకుని మందం ఎంపిక చేయాలి.

పర్యావరణ పరిస్థితులు ప్యానెల్ పనితీరును ఎలా ప్రభావితం చేస్తాయి

పర్యావరణ పరిస్థితులు ప్యానెల్ యొక్క కొలతల స్థిరత్వాన్ని గణనీయంగా ప్రభావితం చేస్తాయి, తేమలో మార్పులు అత్యంత గమనించదగిన ప్రభావాలను కలిగిస్తాయి. ఉపయోగించే ముందు కనీసం 48 గంటల పాటు ఇన్స్టాలేషన్ పర్యావరణానికి అలవాటు పడిన ప్యానెల్స్ ఇన్స్టాలేషన్ తర్వాత కనిష్ఠ కదలికను చూపిస్తాయి. ఘన చెక్క ప్యానెల్స్ కంటే సాధారణంగా ఇంజనీరింగ్ ప్యానెల్స్ తక్కువ పర్యావరణ సున్నితత్వాన్ని చూపిస్తాయి, ఇది మారుతున్న తేమ పరిస్థితులలో ఉపయోగాలకు అనువైనవి.

ప్యానెల్ తయారీదారుల మధ్య ఏమి నాణ్యతా తేడాలు ఉన్నాయి

ప్యానెల్ నాణ్యత పదార్థం ఎంపిక ప్రమాణాలు, తయారీ ఖచ్చితత్వం మరియు నాణ్యతా నియంత్రణ ప్రక్రియల ఆధారంగా తయారీదారుల మధ్య గణనీయంగా మారుతుంది. ప్రీమియం తయారీదారులు సాధారణంగా సన్నని కొలతల సహిష్ణుతలను కలిగి ఉంటారు, మెరుగైన అంటుకునే వ్యవస్థలను ఉపయోగిస్తారు మరియు కఠినమైన పదార్థం గ్రేడింగ్ ప్రమాణాలను అమలు చేస్తారు. పని చేయడంలో మెరుగుదల, రూపాపార్శ్వంలో స్థిరత్వం మరియు దీర్ఘకాలిక పనితీరు విశ్వసనీయత ద్వారా ఈ నాణ్యతా తేడాలు తరచుగా ధర ప్రీమియంలను సమర్థిస్తాయి.

పూత కోసం ప్యానళ్లు ఎలా సిద్ధం చేయాలి

పూత కోసం ప్యానల్ సిద్ధం చేయడం సాధారణంగా మొదట 120-గ్రిట్ తో ప్రారంభించి చాలా అనువర్తనాలకు 220-గ్రిట్ వరకు మెరుగుపరచడం ద్వారా ఇస్తుంది. పూత అంటుకునే లక్షణానికి అడ్డుకుంటున్న మెరుగు పెట్టే మురికిని తొలగించడానికి సంపీడిత గాలి లేదా అంటుకునే గుడ్డలతో ఉపరితలాన్ని శుభ్రపరుస్తారు. మొత్తం ఉపరితలంలో ఏకరీతి రంగు మరియు ప్రకాశం అభివృద్ధిని నిర్చితం చేయడానికి కొన్ని రకాల ప్యానళ్లకు చివరి పూతకు ముందు సీలెంట్ వేయడం అవసరం ఉండవచ్చు.