Lors du choix des matériaux pour la fabrication de meubles, d'agencements ou de menuiseries architecturales, la qualité des composants de base détermine la réussite de l'ensemble du projet. Les panneaux usinés constituent l'une des options les plus polyvalentes et fiables disponibles pour les artisans, constructeurs et designers à la recherche de produits en bois conçus avec précision. Ces panneaux soigneusement fabriqués offrent une stabilité dimensionnelle supérieure, des motifs de grain uniformes et des caractéristiques de performance prévisibles que le bois massif traditionnel ne parvient souvent pas à égaler. Comprendre les subtilités du choix des panneaux, des caractéristiques des essences aux procédés de fabrication, vous permet de prendre des décisions éclairées qui améliorent à la fois l'attrait esthétique et l'intégrité structurelle de votre ouvrage final.

Comprendre les méthodes de construction des panneaux

Assemblage traditionnel de panneaux en bois massif

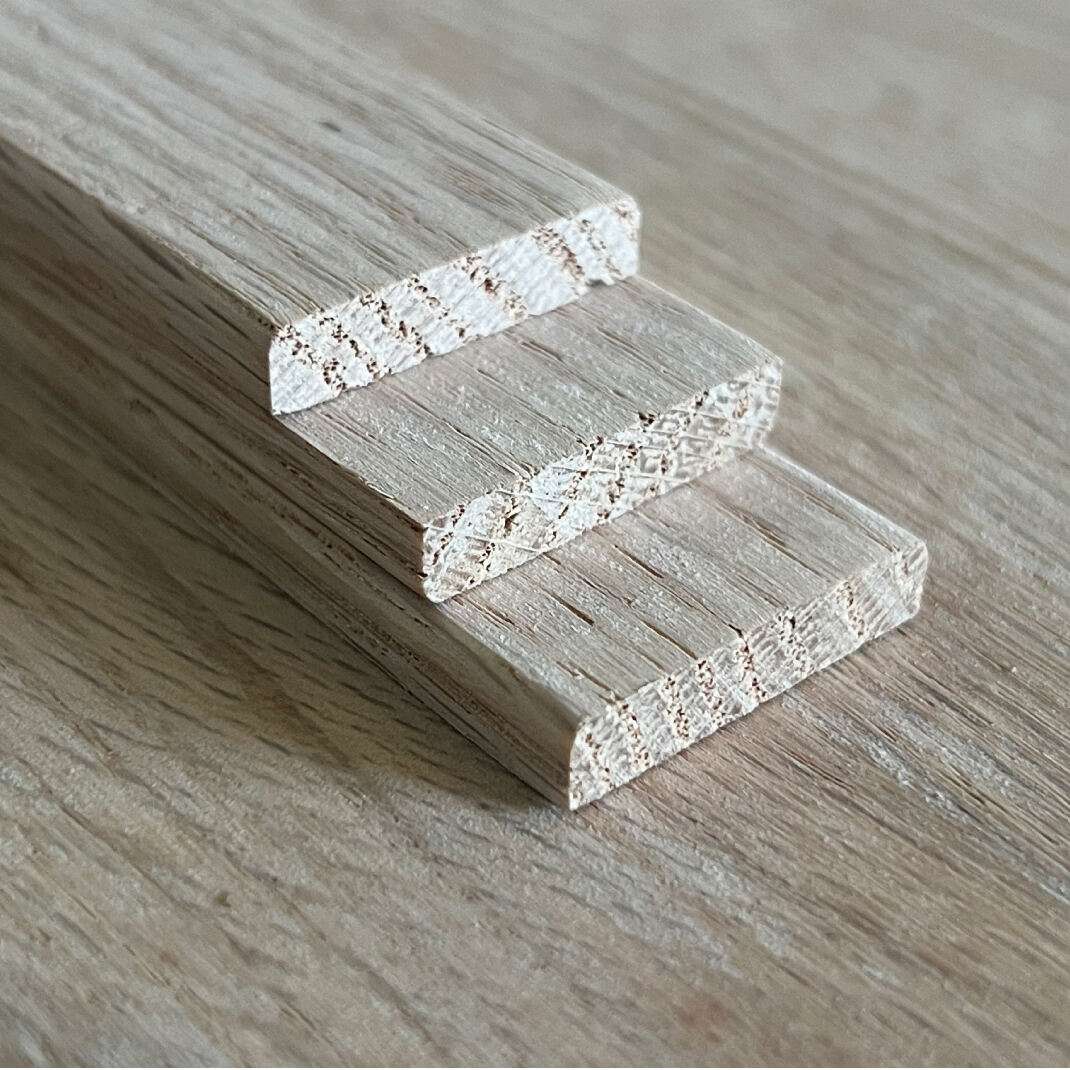

Les panneaux traditionnels en bois massif conservent les caractéristiques authentiques du bois naturel tout en offrant une stabilité accrue grâce à des techniques d'assemblage soigneuses. Des artisans experts sélectionnent chaque planche selon la compatibilité du fil, l'uniformité de la teneur en humidité et la solidité structurelle, avant de les assembler par collage sur chant pour former de plus grands panneaux. Cette méthode préserve la beauté naturelle du veinage du bois tout en créant des surfaces adaptées à des utilisations exigeantes. Le procédé de collage sur chant exige un usinage précis afin d'assurer des joints étroits et invisibles, qui maintiennent l'intégrité structurelle durant les cycles de mouvement du bois liés aux saisons.

Les panneaux en bois massif de qualité subissent une préparation approfondie, notamment un séchage en étuve jusqu'à atteindre des niveaux d'humidité optimaux, généralement compris entre six et huit pour cent pour les applications intérieures. La préparation de la surface implique plusieurs passages dans des raboteuses industrielles afin d'obtenir une épaisseur uniforme avec des tolérances de l'ordre du millième de pouce. Cette précision garantit des résultats constants lorsqu'on assemble plusieurs panneaux ensemble ou lorsque les panneaux s'emboîtent avec d'autres éléments d'ébénisterie.

Technologies de panneaux composites

La construction moderne de panneaux de bois combinant des fibres de bois naturelles avec des systèmes d'adhésifs avancés crée des produits qui dépassent souvent le bois massif dans les caractéristiques de performance spécifiques. Les panneaux en fibre de bois de densité moyenne offrent une surface lisse et une stabilité dimensionnelle exceptionnelle, ce qui en fait des substrats idéaux pour les finitions peintes ou les applications de placage. Les variantes de plaques de particle fournissent des solutions rentables pour les applications où les ratios résistance/poids favorisent la construction technique par rapport aux méthodes traditionnelles de bois massif.

La construction en contreplaqué utilise des couches de placage laminées croisées pour créer des panneaux offrant des propriétés de résistance supérieures dans plusieurs directions. Cette méthode de construction minimise les mouvements saisonniers affectant le bois massif tout en conservant de nombreuses caractéristiques souhaitables du bois naturel. Des procédés de fabrication avancés garantissent une densité du cœur homogène et une répartition uniforme de l'humidité, ce qui donne des panneaux qui se travaillent proprement et acceptent les fixations de manière fiable tout au long de leur durée de service.

Considérations relatives au choix des essences

Caractéristiques des panneaux en bois dur

Le choix de l'essence de bois dur influence considérablement les qualités esthétiques ainsi que les caractéristiques de performance des panneaux usinés finis. Les bois durs denses comme l'érable et le cerisier offrent une durabilité exceptionnelle et supportent bien les détails fins, ce qui en fait des choix privilégiés pour les façades de meubles et les moulures décoratives. Ces essences présentent généralement des motifs de fil serrés et réguliers, ce qui améliore l'attrait visuel des grandes surfaces de panneaux tout en maintenant une stabilité structurelle dans des conditions environnementales variables.

Le noyer et l'acajou offrent des variations de couleur riches et des caractéristiques de fil uniques qui créent des effets visuels saisissants dans les applications de panneaux. Ces essences haut de gamme justifient souvent leur coût plus élevé par une excellente aptitude au travail, des propriétés de finition supérieures et une grande durabilité à long terme. Une fois correctement transformés en panneaux usinés, ces bois durs développent des patines naturelles qui rehaussent leur beauté avec le temps, tout en conservant une stabilité dimensionnelle grâce à des techniques de construction appropriées.

Applications des panneaux en bois résineux

Les panneaux en bois résineux excellent dans les applications structurelles où le rapport résistance-poids et les considérations de coût priment sur les préoccupations esthétiques. Les essences de pin, d'épicéa et de cèdre offrent des performances fiables dans les applications de construction tout en assurant une résistance naturelle à l'humidité et aux dégâts causés par les insectes. Ces essences acceptent généralement facilement les teintures et finitions, ce qui permet de les harmoniser avec des composants en bois dur dans des projets utilisant des matériaux mixtes.

Les panneaux en cèdre apportent des propriétés aromatiques naturelles qui assurent une répulsion des parasites tout en conférant des caractéristiques visuelles distinctives à des applications spécialisées. La légèreté de la plupart des panneaux en bois résineux facilite leur manipulation lors de l'installation, tout en conservant une résistance suffisante pour la majorité des applications résidentielles et commerciales légères. Un choix approprié du grade garantit que les panneaux en bois résineux répondent à des exigences de performance spécifiques sans entraîner de coûts matériels inutiles.

Indicateurs de qualité de fabrication

Normes de fraisage de précision

Les installations de fabrication de qualité professionnelle respectent des tolérances strictes garantissant des dimensions de panneaux et une qualité de surface constantes tout au long des cycles de production. Les variations d'épaisseur ne doivent pas dépasser ±0,005 pouce sur l'ensemble de la surface des panneaux, la rectitude des bords étant maintenue dans des tolérances similaires. Ces normes de précision permettent une intégration parfaite avec d'autres composants d'agencement tout en réduisant au minimum les ajustements lors de l'installation.

La qualité de la finition de surface reflète le niveau d'équipement de fabrication et l'expertise des opérateurs. Les panneaux usinés haut de gamme présentent des surfaces lisses, sans écaillage, nécessitant un ponçage minimal avant l'application de la finition. Une orientation uniforme du fil du bois et des teintes assorties sur l'ensemble des faces des panneaux indiquent une sélection minutieuse des matériaux et des protocoles de traitement qui distinguent les produits de qualité professionnelle des alternatives standards.

Fiabilité du système adhésif

La fabrication moderne de panneaux utilise des formulations adhésives sophistiquées conçues pour résister à des conditions environnementales et des schémas de contraintes spécifiques. Les adhésifs structuraux utilisés dans panneaux usinés doivent présenter une résistance à l'adhérence égale ou supérieure à la résistance en traction de la fibre de bois des matériaux de support. Cela garantit que la rupture du panneau se produit par fracture du bois plutôt que par défaillance de l'adhésif, préservant ainsi l'intégrité structurelle pendant toute la durée de service du panneau.

Les fabricants de qualité soumettent leurs systèmes adhésifs à des tests de vieillissement accéléré qui simulent des décennies d'exposition environnementale en un temps réduit. Ces protocoles de test valident les performances à long terme tout en identifiant d'éventuels modes de défaillance avant la mise sur le marché des produits. La documentation de ces résultats de tests offre une assurance quant aux performances des panneaux dans des conditions d'utilisation exigeantes.

Critères de sélection spécifiques à l'application

Exigences pour les menuiseries intérieures

Les applications de menuiserie intérieure exigent des panneaux qui conservent une stabilité dimensionnelle dans des conditions environnementales contrôlées tout en offrant une qualité de surface supérieure pour les finitions. Les spécifications relatives à la teneur en humidité varient généralement entre six et neuf pour cent, des tolérances plus strictes étant requises pour les applications nécessitant un ajustement précis. L'uniformité de l'épaisseur des panneaux est essentielle lorsque plusieurs éléments doivent s'aligner parfaitement dans des assemblages complexes ou lorsqu'ils se raccordent à des composants mécaniques usinés.

Les exigences de correspondance des couleurs pour les applications intérieures impliquent souvent l'utilisation de panneaux provenant de lots de bois soigneusement gérés, présentant des motifs de filage et une coloration naturelle constants. Cette attention portée à la cohérence esthétique distingue la menuiserie haut de gamme des applications utilitaires où la fonction prime sur l'aspect visuel. Les panneaux intérieurs de qualité supérieure font souvent l'objet de processus de sélection supplémentaires afin d'éliminer les défauts naturels susceptibles de nuire à la qualité esthétique.

Exigences des applications structurelles

Les applications structurelles exigent des panneaux qui répondent à des critères spécifiques de résistance mécanique tout en conservant une stabilité dimensionnelle dans des conditions environnementales variables. Les spécifications techniques incluent généralement des exigences minimales en matière de densité, des normes de résistance à l'humidité et des indices de capacité de maintien des fixations, garantissant ainsi des marges de performance adéquates pour les applications prévues. Ces exigences techniques imposent souvent des méthodes de fabrication de panneaux conçus pour optimiser les caractéristiques de résistance.

Les considérations liées à l'exposition environnementale influencent le choix des essences et les procédés de fabrication pour les applications de panneaux structuraux. Les panneaux destinés aux environnements humides nécessitent des systèmes d'adhésifs améliorés et peuvent bénéficier de traitements sous pression qui augmentent la durabilité à long terme. Les caractéristiques de distribution des charges et les limites de flèche sous charges spécifiées deviennent des critères de sélection primordiaux, pouvant primer sur les considérations esthétiques dans les applications structurelles.

Techniques d'évaluation de la qualité

Méthodes d'inspection visuelle

Un examen visuel complet révèle des informations essentielles sur la qualité du panneau et la régularité de la fabrication. L'inspection de la surface doit permettre d'identifier tout éclatement, écaillage ou marques de brûlure indiquant des paramètres d'usinage sous-optimaux pendant la production. L'évaluation de la qualité des chants comprend la vérification de l'épaisseur uniforme, des angles droits et de découpes nettes et sans éclats, facilitant des opérations d'assemblage précises.

L'évaluation du dessin du grain permet d'identifier les panneaux présentant des caractéristiques esthétiques optimales tout en révélant d'éventuelles faiblesses structurelles. Une orientation uniforme du grain sur les faces des panneaux indique une sélection et une transformation soigneuses des matériaux, tandis que de fortes variations du grain peuvent signaler l'utilisation de sources de bois incompatibles. L'évaluation de l'uniformité de la couleur permet de garantir que les projets finis conservent une apparence cohérente sur l'ensemble des composants du panneau.

Protocoles de test de performance

Des tests systématiques de performance valident les caractéristiques des panneaux qui influencent leur réussite à long terme dans des applications spécifiques. La mesure de la teneur en humidité à l'aide de dispositifs électroniques étalonnés garantit que les panneaux répondent aux spécifications requises pour les conditions environnementales prévues. La mesure de la planéité à l'aide de règles de précision ou de systèmes de mesures laser permet d'identifier les panneaux susceptibles de poser des problèmes d'ajustement lors de l'installation.

La mesure de la densité fournit des informations sur la cohérence du matériau et ses caractéristiques structurelles, ce qui affecte à la fois la facilité d'usinage et les performances. Les variations de densité à la surface des panneaux peuvent indiquer des irrégularités de fabrication susceptibles de provoquer des problèmes lors des opérations d'usinage ou de finition. Des protocoles d'essai complets permettent d'identifier les panneaux supérieurs tout en évitant les matériaux potentiellement défectueux avant qu'ils n'affectent les résultats du projet.

Bonnes pratiques d'installation et de manipulation

Techniques de stockage appropriées

Un stockage adéquat préserve la qualité des panneaux entre la livraison et l'installation, tout en empêchant les dommages pouvant compromettre la réussite du projet. Un stockage à plat sur des surfaces planes évite les déformations et les concentrations de contraintes pouvant apparaître pendant de longues périodes de stockage. Une circulation d'air suffisante autour des panneaux stockés permet de maintenir une teneur en humidité uniforme tout en empêchant l'apparition de moisissures ou de taches superficielles pouvant nuire à la qualité du fini.

La protection contre l'humidité reste essentielle pendant toute la période de stockage, car une exposition même brève à une forte humidité peut provoquer des changements dimensionnels affectant la précision de l'ajustement. Les matériaux de couverture doivent permettre une circulation de l'air tout en empêchant tout contact direct avec l'humidité. La stabilité thermique contribue à maintenir des dimensions constantes des panneaux et évite l'apparition de contraintes pouvant entraîner des fissures ou des éclatements lors des opérations d'usinage ultérieures.

Considérations d'usinage

Un usinage réussi des panneaux fraisés exige une compréhension de leurs caractéristiques de construction ainsi qu'un choix approprié d'outils adapté aux types spécifiques de panneaux. Des outils de coupe tranchants minimisent les arrachements tout en produisant des bords nets, favorisant ainsi une bonne adhérence de la colle et des finitions. Les vitesses d'avance et de coupe doivent être optimisées en fonction des densités spécifiques des panneaux et des systèmes adhésifs, afin d'éviter les brûlures ou l'écaillage, qui nuiraient à la qualité des chants.

La prise en compte du sens du filage devient particulièrement importante lors de l'usinage de panneaux en bois massif, car une coupe contre le fil peut provoquer des éclatements importants nécessitant des réparations importantes. Des techniques appropriées de fixation empêchent le déplacement des panneaux pendant les opérations d'usinage tout en évitant les dommages dus au serrage, qui pourraient apparaître sur les surfaces finies. Les opérations d'usinage successives doivent être planifiées de manière à conserver des surfaces de référence tout au long du processus de fabrication.

FAQ

Quelles options d'épaisseur sont disponibles pour les panneaux usinés

Les panneaux usinés sont couramment disponibles en épaisseurs standard allant de un demi-pouce à deux pouces, l'épaisseur de trois quarts de pouce étant la plus populaire pour les applications en mobilier et en ébénisterie. Des options d'épaisseur personnalisées peuvent souvent être spécifiées pour des applications particulières, bien que des quantités minimales de commande puissent s'appliquer. Le choix de l'épaisseur doit tenir compte à la fois des exigences structurelles et de la compatibilité avec les composants d'agencement existants dans votre projet.

Comment les conditions environnementales affectent-elles la performance des panneaux

Les conditions environnementales ont un impact significatif sur la stabilité dimensionnelle des panneaux, les variations d'humidité provoquant les effets les plus marqués. Les panneaux acclimatés aux conditions du lieu d'installation pendant au moins 48 heures avant utilisation présenteront un mouvement minimal après pose. Les panneaux conçus techniquement montrent généralement une sensibilité environnementale moindre que les panneaux en bois massif, ce qui les rend préférables pour des applications soumises à des conditions d'humidité variables.

Quelles différences de qualité existent entre les fabricants de panneaux

La qualité des panneaux varie considérablement selon les fabricants, en fonction des critères de sélection des matériaux, de la précision de fabrication et des procédés de contrôle qualité. Les fabricants haut de gamme respectent généralement des tolérances dimensionnelles plus strictes, utilisent des systèmes d'adhésifs supérieurs et appliquent des normes de classement des matériaux plus rigoureuses. Ces différences de qualité justifient souvent des prix plus élevés grâce à une meilleure maniabilité, une uniformité esthétique et une fiabilité accrue sur le long terme.

Comment faut-il préparer les panneaux pour la finition

La préparation des panneaux pour la finition implique généralement un ponçage progressif avec des grains de plus en plus fins, en commençant par du 120 et en passant jusqu'au 220 pour la plupart des applications. Le nettoyage de la surface à l'aide d'air comprimé ou de chiffons collants élimine les résidus de ponçage qui pourraient nuire à l'adhérence du fini. Certains types de panneaux peuvent nécessiter l'application d'un apprêt avant la finition finale afin d'assurer une uniformité de la couleur et de la brillance sur toute la surface.